-

-8 5

关键技术

数控冲床高速加工监测技术主要指在高速加工过程中通过传感、分析、信号处理等,对高速数控冲床及系统的状态进行实时的主动在线监测和控制,识别可能引起重大事故的工况,避免机床、刀具、工件及有关设施的损伤。监测技术的成功应用,可大大延长刀具寿命,保证产品质量、提高效率、保证设备及人员安全。

...

-

-7 31

为了在越高速加工复杂零件时获得高精度,许多CNC系统采用了精简指令集系统(RISC) 0它可以计算系统参数产生的预期误差,并根据实际需要进行修正,从而使实际轨迹精确地跟踪编程轨迹,消除跟踪误差。RISC还具有控制加、减速,优化执行程序等功能,这种系统均已采用32 - 64位CPU.并带有小型数据库,兼有CAM功能,具有MAP3.0通信能力,采用C语言编程,具有工具监控功能。日本FANUC公司生产的16/18 系列CNC系统,采用了64位高速RISC微处理器,可以实现微小线段连续高速加工、前馈控制、高精度轮廓控制及高速DNC操作。

...

-

-7 25

高速切削数控冲床优良的力学性能,必须通过它优良的控制性能才能够充分发挥。数控高速切削加工要求CNC控制系统具有快速数据处理能力和高的功能化特性,以保证在高速切削时(特别是在4-5轴坐标联动加工复杂曲面时)仍具有良好的加工性能。

...

-

-7 15

刀柄是高速切削加工的一个关键部件,高速切削用的刀具,由于刀具旋转速度很高,无论从保证加工精度方面考虑,还是从操作安全方面考虑,都对它的装夹技术有很高的要求.传统的刀柄与数控冲床主轴的连接方式是采用7 : 24锥柄实心刀柄(BT、ISO),这种方法由于只是靠大锥度结合,刀具与主轴的连接刚性相对较低,当主轴转速超过10000r/min时,由于离心力的作用,主轴7 : 24大端会产生扩张(图忌的,使刀具轴向定位精度和连接刚性下降,振动加剧,甚至发生刀柄与主轴咬合的现象.主轴的膨胀还会引起刀柄及央紧机构质心的偏离,从而影响主轴的动平衡。要保证这种连接在高速下仍有可靠的接触定位,需要一个很大的过盈量来抵消主轴轴端的膨胀,这样大的过盈量需拉杆产生很大的预紧拉力,而拉杆产生这样大的拉力一般很难,对换刀也非常不利,还会使主轴膨胀,对主轴前轴承有不良影响。分析表明,刀尖25%-50%的变形来源于7 : 24锥度连接,只有40%左右的变形源于主轴和轴承。因此,传统刀具的刀柄与主轴锥孔的配合方式和配合精度,已经不能满足高速切削时的刚度和精度要求,因此开发新型的高速工具系统已成为改进高速切削系统的重要组成部分。

...

-

-7 10

(1)刀体结构

数控冲床高速镜刀在很高的回转速度下工作时,其刀体和可转位刀片均受到很大的离心力作用,要求设计十分可靠的刀体结构和刀片夹紧结构。机夹可转位刀片的结构形式应能实现一个作用力的封闭连接;刀体结构形式要求与刀片之间形成封闭连接;刀片装卸应尽可能容易;刀片夹紧机构要有足够的夹紧力。图8-5中给出了三种刀体与刀片的安装夹紧形式。为了调节刀具的不平衡度在刀体上径向安装了调整螺钉。

在高速切削中采用的平面镜刀刀体现已使用铝合金制造,其优点是刀具重量约为钢的60%,明显降低了转动惯量,使达到数控冲床主轴最高转速的时间大为缩短,有利于刀具的更换;大尺寸刀具不容易产生颤动。日本住友电气工业公司的RF型号刀体的铝合金,其抗拉强度为576N/mm2,硬度150HB,是一般铝合金的2倍。为了提高铝合金刀体的表团硬度,采用表面硬质氧化膜处理,可使表面硬度达到350-400HV。

...

-

-7 1

数控冲床直线电机的结构和特点在第5章5.2.4节已进行了讲述,下面主要介绍它的分类。

数控冲床直线电机直接产生直线形式的机械运动(一维或二维)。直线电机按原理分为直流直线电机、交流永磁同步直线电机、交流感应异步直线电机、步进式直线电机、磁阻式直线电机、压电式直线电机和平面电机等,其中,以直流直线电机、交流永磁(同步)直线电机、交流感应(异步)直线电机组成的高速进给系统在高速机床中应用较多。目前,实用的平面电机只限于平面步进电机。

...

-

-6 24

数控冲床高速精密轴承的性能好坏将直接影响主轴单元的工作性能,是决定主轴寿命和负荷容的关键部件.随着速度的提高,轴承的温度升高,振动和噪声增大,寿命减少。因此,提高数控冲床主轴转速的前提是需要性能优异的高速主轴轴承。

...

-

-6 19

数控冲床高速主轴单元是高速切削数控冲床最重要的部件,也是实现高速和超高速加工的最关键技术之一。要求动平衡性高,刚性好,回转精度高,有良好的热稳定性,能传递足够的力矩和功率,能承受高的离心力,带有准确的测泪装置和高效的冷却装置。

高速主轴单元的类型主要有电主轴和气动主轴,气动主轴目前的研究主要是应用于精密加工,功率较小,其最高转速达150000r/min,输出功率仅为30W左右。

高速电主轴的结构的特点

...

-

-6 15

采用自动测试系统提高加工精度在数控冲床上往往可采用工件在线测量和刀具监控系统来提高数控冲床的加工精度。

(1)采用工件在线自动测量系统提高零件加工精度 采用工件在线自动测量系统是采用工件测量系统对工件在安装、加工过程中间、加工结束时,进行工件尺寸测量的删量系统。在加工中如果能对影响加工误差的各种因素都能采取有效的补偿,自然是很理想。但是实际加工过程中由于随机因素众多,要使所有误差都具有象机床空间误差一样透明的可用明确的数学模型来表达,还有一些困难。因此在加工误差的补偿方面需另辟途径,即把整个加工误差作为“黑箱”来处理。它通过直接测量加工工件的最终误差来发出修正指令,而不需了解误差的各个组成因素间的数学关系。

...

-

-6 9

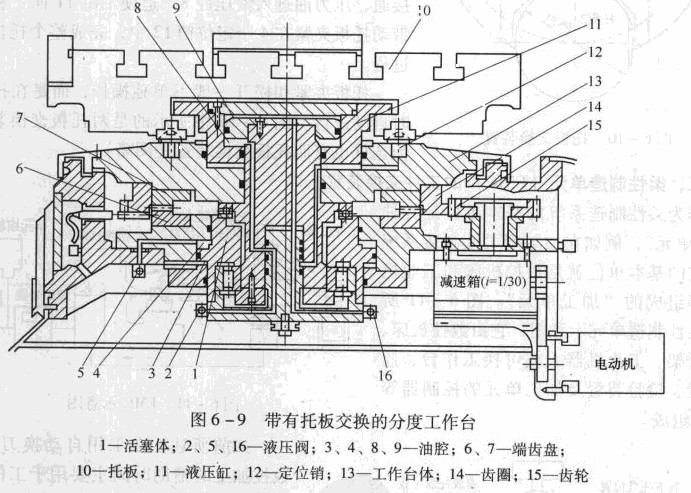

数控冲床上的带有托板交换工件的分度工作台用端齿盘分度结构。

当数控冲床工作台不转佳时,上齿盘7和下齿盘6总是啃合在一起,当控制系统给出分度指令后,电磁铁控制换向阀运动(图中未画出),使压力油进入油腔3,使活塞体l向上移动,并通过滚珠轴承带动整个工作台台体13向上移动,台体13的上移使得端齿盘6与7脱开,装在工作台13上的齿圈14与驱动齿轮15保持啃合状态,电动机通过皮带和一个降速比为i = 1130的减速箱 带动齿轮15和齿圈14转动,当控制系统给出转动指令时,驱动电动机旋转并带动上齿盘7旋转进行分度。当转过所需角度后.驱动电动机停止,压力池通过液压阀5进入油腔4,迫使活塞体i向下移动并带动整个工作台台体13下移,使上下齿盘相啃合,可准确地定位,从而实现了工 作台的分度。

...