-

-11 23

①单个轴承的装配 轴承、主轴、支承孔均存在着制造误差,通过对各种误差的分析,采用选配法进行装配、可提高主轴部件的精度。装配时,尽可能使主轴定位内孔与主轴轴颈的偏心量和轴承内圈与滚道的偏心量两偏心量接近,并使其方向相反进行装配,可使装配后的偏心量减小。

②两个轴承的装配 两支承的主轴轴承的安装时,应使前、后二支承轴承的偏心量方向相同她安装,适当地选择偏心距的大小,前轴承的精度应比后轴承的精度高,使装配后的主轴部件的前端定位表面的偏心量晟小。数控冲床在维修拆装主轴轴承时,因原生产厂家已调整好轴承的偏心位置,所以要在拆卸前做好周向位置记号,保证重新装配后,其轴承与主轴的原相对位置不变,减少对主轴部件精度的影响。

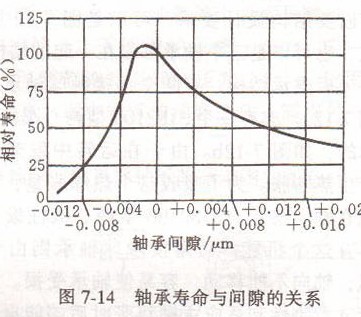

③滚动轴承间隙与预紧滚动轴承存在较大间隙时,载荷将集中作用于受力方向上的少数滚动体上,使得轴承刚度下降,承载能力下降,受力低,旋转精度差。将滚动轴承进行适当预紧,使滚动体与内外圈滚道在接触处产生预变形,受载后承载的滚动体数量增多,受力趋向均匀,提高了承载能力和刚度,有利于减少主轴回转轴线的漂移,提高了旋转精度。若过盈量太大,轴承的摩擦磨损加剧,使受力将显著下降,轴承寿命与间隙之间的关系如图7-14所示。不同精度等级、不同的轴承类型和不同的工作条件的主轴部件,其轴承所需的预紧量有所不同。如在加工中心上,角接触球轴承在主轴上安装时,轴承与主轴的配合,一般采用1-5um的过盈配合;轴承与孔的配合,则采用0-5um的间隙配合。主轴部件使用一段时间,轴承因磨损间隙将增大,就要从新调整间隙。因此,主轴部件必须具备轴承间隙的调整结构。

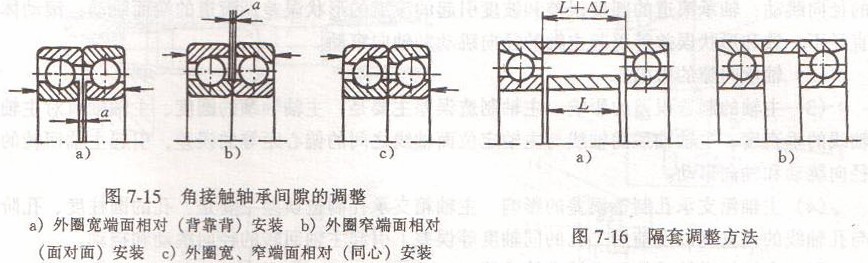

角接触球轴承间隙调整和预紧的方法如图7-15所示。成对使用的角接触球做成是将轴承内圈端面或外圈端面磨去后实现。轴承生产厂家按要求的预紧量成对提供,装配时不需要再调整,用螺母将其并紧后即可获得精确的预紧力。由于使用中不能调整,维修比较麻烦。

图7-16示为隔套调整的方法。采用两个套调整,通过二个套的宽度差,调整轴承的间隙。或在轴承外圈设隔套,装配时用螺母并紧内圈获得所需预紧力。这种调整方法不必拆卸轴承,预紧力的大小全凭工人的经验确定。

采用弹簧自动补偿间隙的结构如GAMET轴承所示,这种结构适用于主轴主要承受单向轴向载荷的场合。

双列短圆柱滚子轴承的径向间隙调整结构见图7-17所示。图中a为所示结构最简单,但控制调整量困难,当调整过紧时,松卸轴承很不方便。在图中b中轴承右侧用螺母来控制调整量,并可以在使用过程中调整,调整方便。但主轴右端需要加工出螺纹,工艺要求较高。图中c是用螺钉2通过圆环1控制调整量,虽然这种结构工艺上要求可以低一些,但是用几个螺钉分别调整,容易将圆环压偏,导致轴承内圈偏斜,影响了旋转精度。图中d是用垫圈的厚度来控制调整量,垫圈做成两半可取下修磨,螺钉3用于固定档圈,防止垫圈工作时脱落。这种结构可以准确地控制调整量,可避免轴承内圈偏斜。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack