-

12-12 12

高速数控冲床的高速主轴要在短时间内实现升速和降速并在指定位置快速准确停车,就要求主轴具有很高的角加速度。如果通过带、齿轮和离合器等中间传动系统,不仅存在传动带打滑、振动和噪声大等缺点,而且转动惯量大,很显然这些中间传动系统已不能适应其要求。如果将交流变频电动机直接装在数控冲床主轴上,即采用内装式无壳电动机,其空心转子通过压配合直接装在数控冲床主轴上,带有冷却套的定子则安装在主轴单元的壳体中,就形成了内装式电动机主轴,简称电主轴(motorized spindle)。这时,电动机的转子就是数控冲床的主轴,主轴单元的壳体就是电动机座,从而实现了电动机与数控冲床主轴的一体化。

电主轴的优点是主轴组件结构紧凑,质量和惯量小,可提高启动、停止的响应特性,并有利于高速转动和控制振动、噪声,目前高转速主轴大多采用电主轴。但电主轴在运转中产生的热量容易使主轴产生热变形,所以一般电主轴内都配有独立的冷却系统以控制温升,如油雾冷却系统和主轴循环冷却系统等。

目前采用的电主轴单元有两种:一种是内装式交流变频电动机电主轴单元;另一种是内埋式永磁同步电动机电主轴单元。

1.内装式交流变频电动机电主轴单元电动机的转子与数控冲床的主轴间是通过过盈套筒的过盈配合传递转矩,过盈量按所传递转矩的大小计算。电主轴的过盈套简直径在1>33-50mm内有十几个规格,最高转速可达180 000r/min,功率70kW。

根据电动机和主轴轴承相对位置的不同,这种布局有电动机置于主轴前后两轴承之间和电动机置于后轴承之后两种方式。

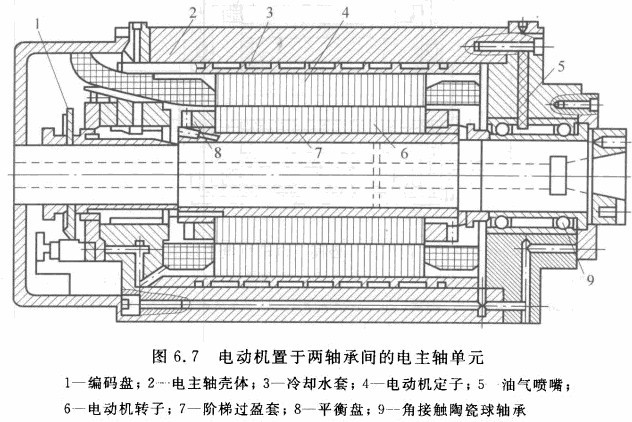

图6. 7所示为电动机置于主轴前后两轴承之间的结构。此种布局的优点是电主轴单兀的轴向尺寸较小、主轴刚度高、输出力大,适用于大中型加工中心,故大多数加工中心均采用此结构布局方式。

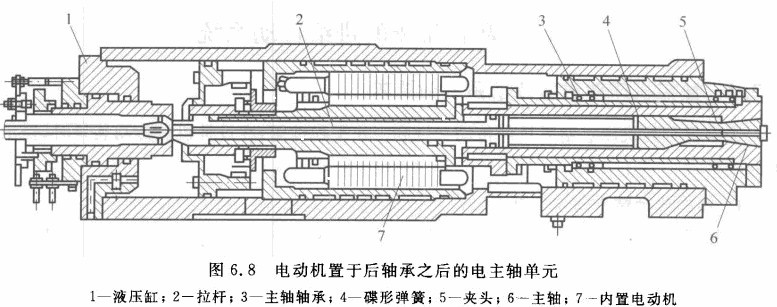

图6.8所示为电动机置于后轴承之后的结构,此时主轴箱与电动机作轴向的同轴布置(也可用联轴器)。其优点是:前端的径向尺寸可减小,电动机的散热条件较好。但整个电主轴单元的轴向尺寸较大,与主轴的同轴度不易调整。此种布局常用于小型高速敷控数控冲床,尤其适合于加工模具型腔的高速精密数控冲床。

前后轴承间的跨距及主轴前端的伸出量,均应按静刚度和动刚度的要求计算。

2.内埋式永磁同步电动机电主轴单元

图6. 9为内埋式永磁同步电动机电主轴单元的结构示意图,单元中的主轴组件由高速精密陶资轴承支撑于电主轴的外壳中,外壳中还安装有电动机的定子铁芯和三相定子绕组。主轴系统工作时,由冷却泵打入切削液带走主轴单元内的热量,以保证电主轴正常工作。主轴为空心结构,其内部和顶端安装有刀具的拉紧和松开机构,以实现刀具的自动换刀。主轴外套内有电动机转子,主轴端部还装有激光角位移传感器,以实现对主轴旋转位置的闭环控制,保证自动换刀时实现主轴的准停和螺纹加工时C轴与Z轴的准确联动。

内埋式永磁同步电动机电主轴单元具有如下优点。

(1)电动机的效率高,电主轴单元的体积小、重量轻,有利于实现主轴单元的位置与姿态的高速控制。

(2)用新型永久磁铁代替感应电动机的鼠笼,转子发热少,有利于保证主轴的精度。

(3)有较高的强度,提高了电动机高速运行时的可靠性与安全性。

(4)可方便地实现恒功率弱磁调速,从而扩大了电主轴的调速范围,可有效地满足宽范围高速切削的要求。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack