-

-12 17

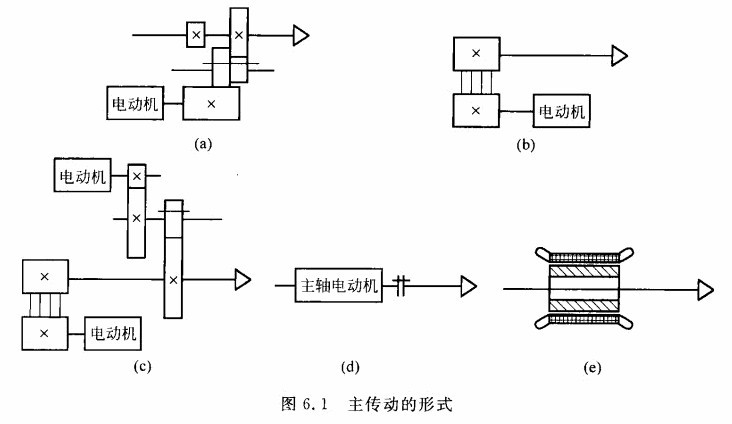

根据数控冲床的类型与大小不同,其主传动主要有以下几种形式。

1.带有二级齿轮变速的主传动

通过几对齿轮降速,增大输出扭矩,以满足主轴输出扭矩特性的要求,一部分小型数控冲床也采用此种传动方式以获得强力切削时所需要的扭炬。如图6. 1 (a)所示,主轴电动机经过二级齿轮变速,使主轴获得低速和高速两种转速系列,这是目前大中型数控冲床采用较多的一种配置方式。这种分段无级变速,可确保低速时的大转矩,满足机床对转矩特性的要求。白轮变速自动换挡主要采用电液控制拨叉和电磁离合器两种方式。

电液控制拨叉是用电信号控制电磁换向阀,操纵液压缸带动拨叉推动滑移齿轮来实现变速,在换挡时,主轴以低速旋转,将数控装置送来的电信号转换成电磁阀的机械运动,通过液压缸、活塞杆带动拨叉推动滑移齿轮移动使离合器啃合来实现变速。电液控制拨叉是一种有效的变速方式,工作平稳,易实现自动化。

电磁离合器是应用电磁效应接通或切断运动的元件,用于数控冲床的主传动,可简化变速机构。若干个安装在各传动轴上的离合器的啃合和分离的不同组合,可改变齿轮的传动路线,实现主轴的变速。

2.通过带传动的主传动

通常选用同步齿形带或多模带传动,这种传动方式多见于数控车床。带传动主要应用在转速较高、变速范围不大的机床,如图6.1(b)所示。电动机本身的调速就能够满足要求,不用齿轮变速,可以避免齿轮传动引起的振动与噪声。在数控冲床上必须使用同步窗形带,以保证主轴的伺服功能。同步齿形带兼有带传动、齿轮传动和链传动的优点,与一般的带传动相比,它不会打滑,且不需要很大的张紧力,减少或消除了轴的静态径向力;传动效率高达98%-99.5%。传动比准确,传动精度较高,有良好的减振性能;无噪声,无需润滑,传动平稳;带的强度高、厚度小、质量小,可用于线速度60-80m/s的高速加工。但是,在高速加工时,由于带轮必须设置轮缘,因此在设计时要考虑轮齿槽的排气,避免产生“啸叫”。

3.用两个电动机分别驱动主轴

如图6.1( c)所示,这是上述两种方式的混合传动,具有上述两种性能。高速时电动机通过带轮直接驱动主轴旋转;低速时,另一个电动机通过两级齿轮传动驱动主轴旋转,齿轮起到降速和扩大变速范围的作用,这样就使恒功率区增大,扩大了变速范围,克服了低速时转短不够且电动机功率不能克分利用的缺陷。

4.由主轴电动机直接驱动的主传动

如图6.1( d)所示,电动机轴与主轴用联轴器同轴连接,用伺服电动机的元级调速直接驱动主轴旋转。这种方式大大简化了主轴箱体和主轴结构,有效地提高了主轴组件的刚性;

但主轴输出转矩小,电动机的发热对主轴精度影响较大。

近年来,出现了另外一种内装主轴电动机,即主轴与电动机转子合二为一,如图6.1(e)所示。其优点是主轴组件结构更紧凑,质量小,惯性小,可提高启动、停止的响应特性,并利于控制振动和噪声;缺点是电动机运转产生的热量亦使主轴产生热变形。因此,温度控制和冷却是使用内装电动机主轴的关键问题。

推荐阅读:

数控冲床主轴的传动方式

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack