-

-1 8

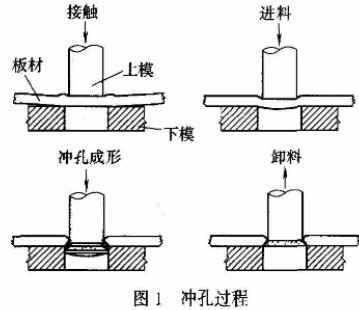

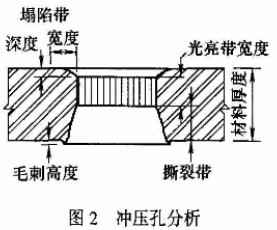

- (1)数控冲床冲压过程模具的详细冲压过程见图1,冲压时会在材料的断面形成塌陷带、光亮带、撕裂带和毛刺四部分,见图2.其各部分的尺寸受材料厚度和模具间隙等因素影响会有所不同。

(2)计算冲压吨位模具在进行冲压时,冲压力小能超过机床的最大公称力,并且小能超过模具的耐压力。模具的结构形式决定模具的最大耐压力。数控转塔冲床在设计时,对于各模具塌陷带工位的冲压力都设定在机床的控制系统内,系统会自动根据不同工位所安装模具的大小、冲压的材料种类和厚度调整冲孔毛刺高度力。

(2)计算冲压吨位模具在进行冲压时,冲压力小能超过机床的最大公称力,并且小能超过模具的耐压力。模具的结构形式决定模具的最大耐压力。数控转塔冲床在设计时,对于各模具塌陷带工位的冲压力都设定在机床的控制系统内,系统会自动根据不同工位所安装模具的大小、冲压的材料种类和厚度调整冲孔毛刺高度力。

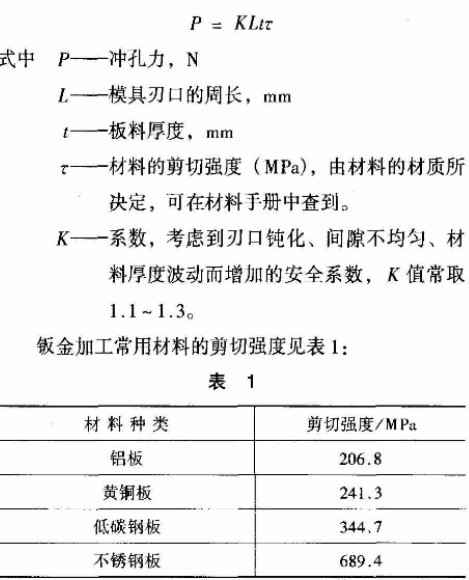

冲压力可由下式汁算: 举例:在3mm厚的低碳钢板上冲孔,形状方形,边K为20mrn时,冲压周长L=20×4mm= 80rnrn.材料厚度f=3mm,查表剪切强度r=344.7MPa。冲孔所需的冲压力(理论值,小考虑其他因素影响)P: Ltr=80x3.OOx344.7=82 728(N).该公式计算出的冲压力是指无斜刃口模具所需的冲压力,如果模具带有斜刃口则会大幅度降低模具冲压时所需的冲压力。(3)模具向隙模具间隙是指模具的凸模和凹模工作部分尺寸之差,即当凸模进入凹模时,凸,凹模之间的距离,通常指的是总间隙.间隙是数控模具使用中一个不可忽视的重要参数,问隙选择是否合适商接影响到零件的加工质量、尺寸精度、冲裁力大小和模具使用寿命。间隙的大小应按被冲裁材料的厚度和力学性能来决定,材料越硬越厚,问隙也应越大;如图3、4所示:

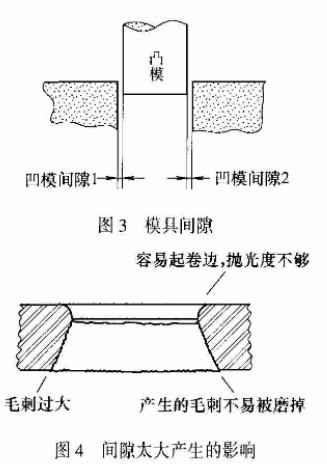

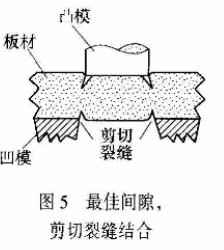

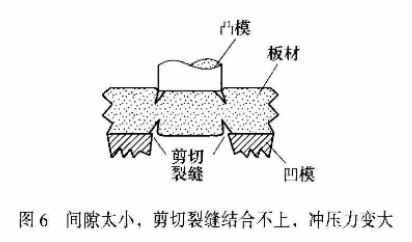

举例:在3mm厚的低碳钢板上冲孔,形状方形,边K为20mrn时,冲压周长L=20×4mm= 80rnrn.材料厚度f=3mm,查表剪切强度r=344.7MPa。冲孔所需的冲压力(理论值,小考虑其他因素影响)P: Ltr=80x3.OOx344.7=82 728(N).该公式计算出的冲压力是指无斜刃口模具所需的冲压力,如果模具带有斜刃口则会大幅度降低模具冲压时所需的冲压力。(3)模具向隙模具间隙是指模具的凸模和凹模工作部分尺寸之差,即当凸模进入凹模时,凸,凹模之间的距离,通常指的是总间隙.间隙是数控模具使用中一个不可忽视的重要参数,问隙选择是否合适商接影响到零件的加工质量、尺寸精度、冲裁力大小和模具使用寿命。间隙的大小应按被冲裁材料的厚度和力学性能来决定,材料越硬越厚,问隙也应越大;如图3、4所示: 总间隙=冲头两侧的间隙之和=凹模间隙1+凹模问隙2模具间隙如果选择合理,由凸模和凹模刃口产牛.的曲个裂纹将连成一直线,靠近凹模的上件下部足一条带有小圆角的光亮带,靠近凸模的工件上部略成锥形,表面粗糙,但断面没有裂口和裂纹,毛刺正常,冲切力均衡,冲切质量良好。如果间隙过小,上下两裂纹互不重合,相距彼此平行,当材料最后撕裂分离时,由于挤压会使两缝之问的断面出现毛刺或裂口.工件断面出现二次光亮带。当间隙过大时,上下裂缝也不重合,冲厚料时则类似镦压加工,此时在落料靠近凹模的外边,冲-JL靠近凸模的内边会产生很大的圆角:冲簿料时则近似拉伸,材料将被拉伸到凸模和凹模的间隙中,直到拉断为止,工件断血会产生拉断毛刺合理的间隙和间隙大小的对比如图5和图6所示;

总间隙=冲头两侧的间隙之和=凹模间隙1+凹模问隙2模具间隙如果选择合理,由凸模和凹模刃口产牛.的曲个裂纹将连成一直线,靠近凹模的上件下部足一条带有小圆角的光亮带,靠近凸模的工件上部略成锥形,表面粗糙,但断面没有裂口和裂纹,毛刺正常,冲切力均衡,冲切质量良好。如果间隙过小,上下两裂纹互不重合,相距彼此平行,当材料最后撕裂分离时,由于挤压会使两缝之问的断面出现毛刺或裂口.工件断面出现二次光亮带。当间隙过大时,上下裂缝也不重合,冲厚料时则类似镦压加工,此时在落料靠近凹模的外边,冲-JL靠近凸模的内边会产生很大的圆角:冲簿料时则近似拉伸,材料将被拉伸到凸模和凹模的间隙中,直到拉断为止,工件断血会产生拉断毛刺合理的间隙和间隙大小的对比如图5和图6所示;

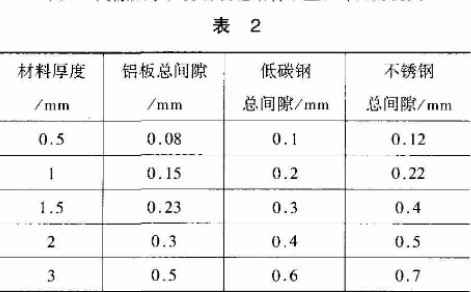

根据多年的数控加工经验,总结出模具间隙与材料的关系,推荐根据表2进行选择。

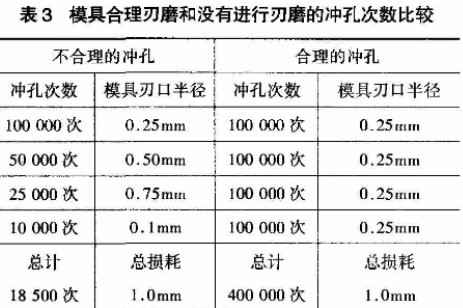

根据多年的数控加工经验,总结出模具间隙与材料的关系,推荐根据表2进行选择。 凹模间隙与材料厚度的百分比关系:最小间隙为材料厚度的I5%,最佳问隙为材料厚度的20q~25%,最大模具问隙为材料厚度的30%。如果板材较厚4mm以上,所需冲压力较人时.建议模具问隙为材料厚度的30%以上。正确选用模具间隙的优点:①延长模具使用寿命。②退料效果好。③减少毛刺和塌陷带。①冲孔质转高。⑤减小模具带料的可能:⑥冲孔所需冲切力最小.⑦减少撕裂带宽度。(4)模具刃磨 冲床模具使用过程中,需要根据模具使用情况及时进行刃鹰,提高模具的使用哿命。判断模具是否需要刃薜可根据以下条件:①冲头或下模被磨拟,刃口产生'径R为0. 25mm的圆弧时。②检查冲孔质量,冲m的孔有较大毛刺产生时:③听声音,冲孔产生异常噪声时一④根据模具冲切次数,如每10万次耐模具刃磨一次:模具使用中足否需要进行刃磨,这需要机床操作人员有较强的责任心,如果刃口达到R = 0.50mm时还没进行刃磨,从那时起模具会急剧磨损、如果在模具间隙选择合理的情况下,只要加工的板料出现较大毛刺,就说明模具需要刃磨。最佳方法是:每半月或每固定周期,根据机床模具最佳问隙选用标准的板材,将机床所有模具安装在标准板材上冲孔,观察冲孔毛刺情况并与标准样板比较,判断是否需要刃磨。模其刃磨的正确方法:①定期刃磨,保证质量。②充足的切削液。③采用烧结粘合氧化铝砂轮。④粗砂轮:磨粒尺寸46—60,软砂轮:硬度D-L⑤刃磨下进给量:0.03..0.08rnm。⑥横向进给量:0.13~ 0.25mm。⑦纵向进给量:2.5—3.8m/min。

凹模间隙与材料厚度的百分比关系:最小间隙为材料厚度的I5%,最佳问隙为材料厚度的20q~25%,最大模具问隙为材料厚度的30%。如果板材较厚4mm以上,所需冲压力较人时.建议模具问隙为材料厚度的30%以上。正确选用模具间隙的优点:①延长模具使用寿命。②退料效果好。③减少毛刺和塌陷带。①冲孔质转高。⑤减小模具带料的可能:⑥冲孔所需冲切力最小.⑦减少撕裂带宽度。(4)模具刃磨 冲床模具使用过程中,需要根据模具使用情况及时进行刃鹰,提高模具的使用哿命。判断模具是否需要刃薜可根据以下条件:①冲头或下模被磨拟,刃口产生'径R为0. 25mm的圆弧时。②检查冲孔质量,冲m的孔有较大毛刺产生时:③听声音,冲孔产生异常噪声时一④根据模具冲切次数,如每10万次耐模具刃磨一次:模具使用中足否需要进行刃磨,这需要机床操作人员有较强的责任心,如果刃口达到R = 0.50mm时还没进行刃磨,从那时起模具会急剧磨损、如果在模具间隙选择合理的情况下,只要加工的板料出现较大毛刺,就说明模具需要刃磨。最佳方法是:每半月或每固定周期,根据机床模具最佳问隙选用标准的板材,将机床所有模具安装在标准板材上冲孔,观察冲孔毛刺情况并与标准样板比较,判断是否需要刃磨。模其刃磨的正确方法:①定期刃磨,保证质量。②充足的切削液。③采用烧结粘合氧化铝砂轮。④粗砂轮:磨粒尺寸46—60,软砂轮:硬度D-L⑤刃磨下进给量:0.03..0.08rnm。⑥横向进给量:0.13~ 0.25mm。⑦纵向进给量:2.5—3.8m/min。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack