-

-1 11

方喜峰,陆宇平,吴洪涛,马 闯,潘志华,潘殿生

(1.南京航空航天大学,江苏南京210016 *2.江苏科技大学,江苏镇江212003;3.青岛卓东机械科技有限公司,山东青岛266400)

摘要:在通用计算机符号演算软件Mathcmat-ic5.2的环境下,对新型肘杆式数控转塔冲床运动学展开分析,并根据滑决行程设计传动系统各杆件的长度。同时对该数控冲床机身进行动力学分析,用Lanczos方法求出优化前后机身的前10阶固有频率以及振型。运用COSMOS有限元软件对该冲床的机身进行有限元分析与计算,研究其机身的变形和应力分布情况。根据分析结果,对机身结构进行了优化设计。

关键词:运动和动力学分析;优化设计;肘杆式数控转塔冲床

引言

数控转塔冲床使用范围的扩展对机器的性能和加工工艺提出了新的要求,不断满足这些新的工艺要求一直是设备制造商和模具制造商前进的动力。肘杆式数控转塔冲床的传动机构实质上是由不同形式的双曲柄滑块机构组成,其曲柄半径小、功率消耗低、工作行程大及回程速度高,在高频率下能够得到低而均匀的工艺速度,同时还可以降低振动,减少噪声到75 dB (A),比机械压机和油压机减少10~20 ciB(A)。本研究结合软件应用,并选取合适参数对机身结构进行形状尺寸优化

1 主传动系统运动学分析

传统机械传动冲床通常采用曲柄滑块机构,虽然具有急回和力放大运动特性,但由于受到机械结构的限制,难以获得理想的工作行程曲线,其滑块速度不易改变、行程次数低、功率消耗大。液压传动冲床能够很好地控制滑块的冲程和冲压频率,能够根据冲压板材和冲裁件很好地控制冲压力的大小,并在整个行程中瞬时提供更大的工作压力,工作过程平稳,能耗较低,噪声较小;然而,液压传动冲床也有空程和回程速度慢、生产效率低、所需电机功率大、易泄漏及维修复杂等缺陷。

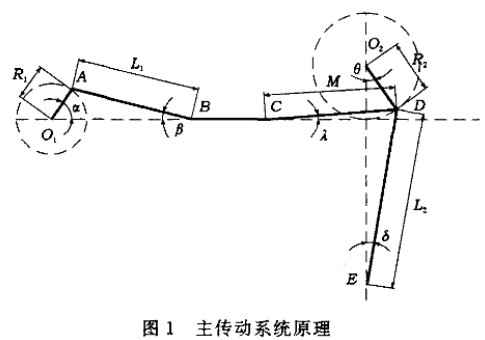

肘杆式机构是一种简单的多连杆机构,在挤压机中应用比较广泛,它仅在曲柄连杆机构上增加了几个构件,然而却增加了机构工作特性的可变因素。调整或改变任何一杆的长度或曲柄和摆杆铰销之间的距离,将会改变这个机构的动力和运动特性。因此,在应用肘杆机构使之适合冲压工艺要求方面有很大的选择范围。肘杆式数控机床同时兼具机械式冲结构简单、维护方便和液压式冲床冲速快、噪音低及成型加工好等特点。肘杆式数控转塔冲床主传动系统由伺服电机通过减速机构驱动曲柄转动,由连杆和过渡杆将驱动力传递给肘杆机构,再借助于连杆最终将动力传递到滑块。主传动系统的原理如图1所示。

设曲柄长为Ri,在下死点转角a-0。,在上死点转角为1800,连杆AB长度为L1,滑块B位移为SB,连杆与滑块运动方向夹角为B,肘杆CD杆长为M,摆杆OzD长为R2,比例系数称为杆系数。由图1可知,C点与B点有相同的位移为曲柄OiA转角口为O时(即E在上死点时),摆杆02D与中心线0。E的夹角,A。。为点E在上死点位置时,肘杆CD与过渡杆BC之间的夹角,SF为滑块位移。借助于Math-ematica5.2数学分析软件,由图1的几何关系求得:

在冲床传动系统的设计过程中首先要考虑的是滑块的更大行程,从以上主传动系统的运动学分析中,可以得到滑块行程与各杆件长度的关系,根据设计要求调整各杆件长度,直到满足要求为止。

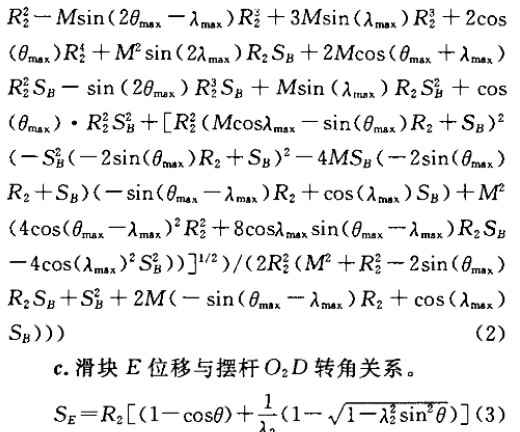

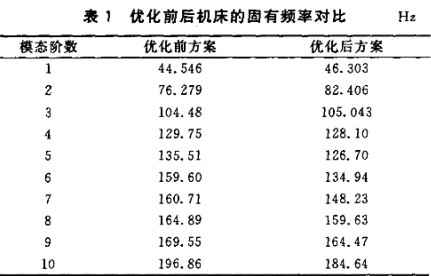

滑块位移曲线如图2所示。在这种情况下,滑块的更大行程为0. 25 m,满足设计要求。滑块的速度、加速度曲线分别如图3、图4所示。

2 机身动力学分析与优化

数控转塔冲床中机身是承受全部工作载荷的最关键的部件之一,因此,机身对冲床的精度起着决定性的作用。在设计过程中要求对关键部件进行完整的动力设计和分析,避免共振现象的发生。近年来,随着数控转塔冲床工作速度的提高,其动态特性和振动问题的分析越来越重要。单纯的静态设计和经验设计已经不能完全满足工程实际的要求。在进行结构设计时,必须考虑到各种动态因素的影响,对结构进行详细动力分析,以达到抗振、安全、可靠的目的。数控转塔冲床机身是一个质量分布连续的弹性体,具有无限多个自由度。将其离散成若干个集中质量,简化成一个具有有限个自由度的振动系统,然后列出运动微分方程组并求解。得出多个自由度系统振动特性参数即模态参数,如模态振型、模态质量、模态刚度和模态频率等。

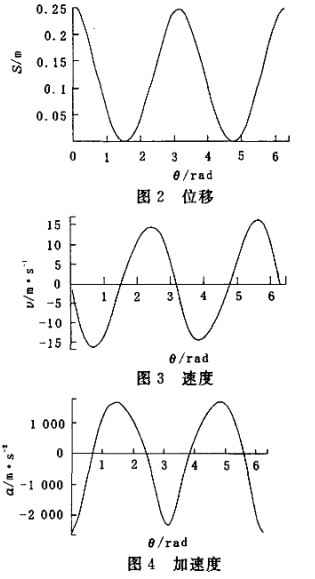

在本研究中,主要通过有限元分析软件AN-SYS,采用分块兰索斯(Block Lanczos)法对机身进行模态分析,求出冲床的前10阶固有频率和振型。具体是将Solidworks中建立的机身模型转化为Pa-rasolid格式导人ANSYS中,设定单元类型为SOL-lD92。在机床地脚螺栓处施加约束后,采用Lanc-zos方法求出冲床的前10阶固有频率和振型,与优化前的机床机构的固有频率对比如表1所示。

由表1可知,优化后机床低频部分的频率有所提高,高频部分的频率有所下降,该型号的开式数控转塔冲床最高额定冲孔频率为600次/分,而优化后第1振型的固有频率在2 500次/分以上,额定冲孔频率远远小于第1固有频率,从而有效地避免了共振现象的发生。限于篇幅,此处只给出机床5阶和9阶模态振型如图5、图6所示。

经过分析,振型1、2、5、8和9主要表现为冲床上横梁的上下、左右的振动,这些将直接影响凹模和凸模之间的间隙和位置,从而影响冲床的加工精度以及模具的使用寿命,可以通过提高上横粱的弯曲刚度来减小振幅的大小。振型3,4、6、7和10表现为机床的局部振动,这部分振动虽然对机床加工精度和模具寿命的影响微乎其微,但将会引起噪音,可以通过在局部增加隔板来减小振动的影响。

3 机身结构优化设计

机身各构件的厚度、形状及各板间的相对位置对机身的强度、刚度以及角刚度都有不同程度的影响。对机身进行优化设计的目的主要是使机身在满足一定的强度和刚度的情况下,通过优化机身的几何尺寸及其各部分的厚度使机身重量最轻。对于机身这种整体材料一致的结构,重量最轻实际上等价于机身的体积最小,因此可以选取机身的体积作为目标函数。即

3.1 设计变量与约束条件确定

构成冲床机身的主要部件有侧板、加强板、顶板、底板、喉口上挡板、喉口下挡板、喉口立柱、工作台以及一些其它的挡板。为了简化优化设计过程,如前所述,所选取的设计变量主要是机身各部分的板厚,从工艺性的角度出发,往往不希望在同一个机身中出现过多的板厚规则。对设计变量必须给定相应的上下限,这种限制构成了优化设计的第一类约束即设计约束。

约束主要包括:

a.强度约束。为了保证冲床正常工作,还要对机身的更大应力以及更大变形等作~定的限制,状态变量的这种上下限构成了优化设计的另一种约束,即行为约束或称作性能约束。根据压力机需用应力表可查得材料为Q23s钢的冲床的许用应力为40—60 MPa,这里取机身整体的更大Von Mises应力<60 MPa。

b.刚度约束。为了保证冲床有足够的刚度,优化后的更大变形不能大于原始状态下的更大变形0. 86 mm。

3.2优化设计过程及结果分析

查阅相关手册,首先确定钢板10~100 mm厚度尺寸序列,然后应用COSMOS\ Works自带的优化程序,经过57次迭代,得到一个最优解,并将优化后的尺寸进行圆整统一,尽量减小板厚的规则,得到的结果如表2所示。各钢板厚度经过圆整统一后,用有限元软件计算出机身的应力应变与原有参数对比如表3所示。

由上表可以看出,优化前后,床身的更大应力由53.5 MPa降低为43,8 MPa,更大垂直位移由0. 755 mm减小为0.747 mm,机床各性能指标比以前略有提升,都达到了机床的设计要求,机床重量由7 584 kg降低为7 056 kg,比原有设计降低了7%。从而在增强机械性能的基础上节约了材料,进一步降低了冲床的生产成本。

4 结束语

通过借助于Mathematica5.2,ANSYS.COS-MOS\Works等分析软件,结合某新型肘杆式数控转塔冲床设计实例,详细地阐述了其实施过程。运用Mathematica5.2分析软件方法对该新型肘杆式数控转塔冲床进行了运动学分析,应用ANSYS,COSMOS\Works分析软件对机身进行动力学分析计算与结构优化,能够准确地计算出机身各个部位的应力和应变,在保证机身强度、刚度的前提下,提供最优化机身的焊接结构形式与焊接钢板厚度,使所设计的机身具有最好的使用性能和最低的材料消耗与制造成本,以便获得最佳的经济效益和社会效益。该系统经测试后已交付用户使用,研究结合企业实际情况和特点,具有推广价值.

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack