-

-12 27

青岛卓东机械科技有限公司,山东青岛

摘要:可编程控制器广泛应用于数控机床等工业控制中,利用PL程使用方便。本文主要介绍了PLC在数控冲床上的应用的功能以及利用PLC进行编程。

关键词:机械制造自动化;PLCl数控冲床:功能

1引言

目前,工业生产中广泛应用的冲床强电控制采用继电器一接触器控制方式,它具有线路简单、造价低、抗干扰能力强等特点,但由于数控冲床电气控制功能的变化,更改其电路却是非常困难的。且随着锻压生产自动化程度的提高,控制要求越来越复杂,甚至需要智能控制,数控冲床的传统维电器一接触器控制方式已越来越不能满足工业生产实际的要求。而可编程控制器(PLC)应用于冲床的电气控制具有通用性好、可靠性高,环境适应性强、功能强大、接线简单、编程使用方便等特点,大大提高了劳动生产率。

PLC特别是数控系统内置PLC,巳广泛应用于数控冲床等工业控制中。数控冲床的控制部分可分为数字控制和顺序控制两部分,数字控制包括对各坐标轴位置的连续控制,而顺序控制包括对主轴正/反转和启动/停止、换刀、卡盘夹紧和松开、冷却、尾架,排屑等辅助动作控制。现代数控机床采用PLC代替继电器控制来完成逻辑控制,使数控机床结构更紧凑,功能更丰富,响应速度和可靠性大大提高。

2 PLC与数控机床外部设备的信息交换

PLC,系统和机床三者之间的信息交换包括以下网部分:

(1)机床至PLC。机床侧的开关量信号通过I/O单元接口输入至PLC中,除极少数信号外,绝大多数信号的含义及所占用PLC的地址均可由PLC程序设计者自行定义。

(2)PLC至机床。PLC控制机床的信号通过PLC的开关量输出接口送到机床侧,所有开关量输出信号的含义及所占用PLC的地址均可由PLC程序设计者自行定义。

(3)系统至PLC。系统发出控制信号输入至PLC.所有信号的含义及PLC的地址均由系统制造商确定.PLC编程者只可使用,不可更改。

(4) PLC至系统。PLC输出控制信号到系统,所有信号的含义及PLC的地址均由系统制造商确定.PLC编程者只可使用.不可更改。

3 PLC在数控机床中的功能

(1)操作面板的控制。操作面板分数控冲床操作面板和系统操作面板。数控转塔冲床操作面板上的控制信号直接送入PLC.系统操作面板上控制信号由系统送到PLC.控制数控系统的运行。

(2)数控外部开关输入信号。将机床侧的开关信号送人PLC,进行逻辑运算。这些控制开关包括行程开关、接近开关、压力开关等。

(3)输出信号控制。PLC输出的信号经强电柜中的继电器、接触器.电磁阀、信号灯等输出给控制对象。

(4)T功能实现。系统送出T代码指令给PLC.经过译码,在数据表内检索,找到T代码指定的刀号,并与现行刀号进行比较,如果不符,发出换刀指令,刀塔换刀,到位停止,系统发出完成信号。

4、PLC在数控冲床上的应用实例

(1)数控冲床刀塔电气控制线路

刀塔式数控冲床的重要配置,一般数控冲床都有20~40把月的刀塔,采用FANUC内置PLrC进行控制,在加工过程中自动寻找刀号,提高加工效率。

利用PLC控制转塔横位,原理是系统发出换刀指令,转塔转到位之后发出信号,打人定位销。定位销的位置采用接近开关检测,完成换刀过程。

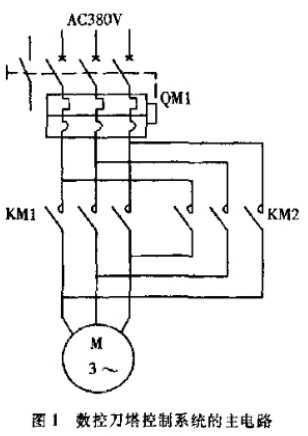

数控刀塔控箭系统的主电路如图l所示。其中QMI为刀塔电机M的保护开关,它的作用是接通/断开电源及短路、过载保护,其辅助触点输入列PLC,作为状态信号.KMI、KM2为刀塔电动机正反转的交流接触器。

数控刀塔控制系统的控制电路如图2所示,图1 数控刀塔&制系统的l-电路其中KAI、KA2为刀塔正、反转继电器。

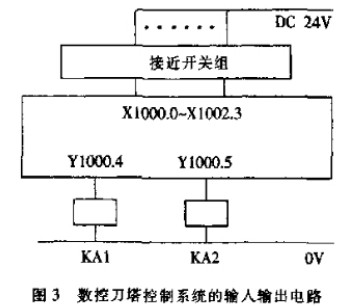

PLC输入输出电路如图3所示。接近开关检测刀塔的当前刀位,它将当前刀位信号(XIOOO.O ~X1002.3)输入至PLC;CNC送出T代码信号给PLC,PLC将T代码指定的目标刀位与当前刀位进行比较,如果不符,发出换刀指令.PLC输出信号Y1000.4至强电柜中的正转继电器KAI,刀塔正转换刀;到位后,PLC输出信号Y1000.5至强电柜中的反转继电器KA2,刀塔反转锁紧,CNC发出完成信号。

(2)数控冲床刀塔PLC程序

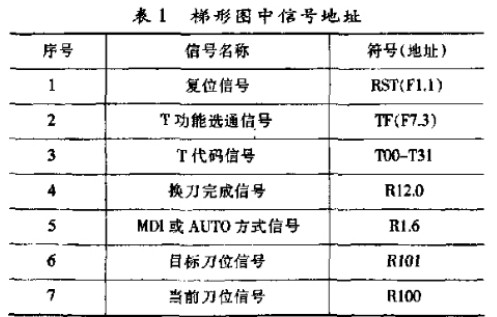

刀塔控制梯形圈如图4所示。在梯形图中,系统送出T代码信号(TOO- T31二进制代码).经TMF时问(参数设定).发出T代码读指令信号TF,PLC凌人T代码,译码后,找到T代码指定的刀号,并与现行刀号进行比较,功能指令COIN(符合检查)完成目标刀位与当前刀位的比较,如果不行,刀塔正转换梯形图中的信号地址如表1所示。内部继电器RII.O—RII.4的作用在梯形图中已说明,故表1中不再列出。

5结束语

应用PLC的逻辑控制技术,可以大大简化强电拧制线路,提高工业产品的可靠性,随着其性能的进一步提高和完善,必将进入更多的工控领域。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack