-

-1 26

摘要:本文阐述了钣金加工工艺的一个新的突破——使用数控冲剪复合机床进行冲抓。通过和使用传统数控冲压设备进行加工的工艺的分析对比,列出不同工艺的优缺点,并对数控冲压设备在加工工艺方面的应用发展前景进行了描述。

关键词:数控冲剪复合机床;数控转塔冲床;数控直角剪;钣金加工工艺

1。前言

随着数控冲压设备的发展,钣金冲裁加工工艺向多元化方向发展。本文通过研究和分析“剪板机下料十数控冲床”加工工艺、“数控冲床套裁”加工工艺和”数控冲剪复合机床”加工工艺的特点,提出了在钣金冲裁加工工艺中应如何合理地利用设备,提出了使用数控冲剪复合机床在加工工艺方面的发展前景。剪板机是钣金加工中第一道加工工序所用到的设备,主要作用是为所需工件进行下料。数控冲床是按照事先编制好的加工程序,自动地对板料进行冲裁加工的设备。理想的加工程序不仅应能保证加工出符合设计要求的合格零件,同时也应能使数控冲床得到合理的使用并使其性能得到充分的发挥。

图2.1电脑刺绣机面板零件

数控冲剪复合机床是钣金加工艺的一个新的突破,在钣金加工方面开创了一个崭新的领域,特别适合中小批量牛产和柔性加工。

2.加工工艺的分析

零件的加工工方法有很多,依照现有的设备和加工能力选择合理的加工工艺是完成零件加工的首要条件。

例如电脑刺绣机面板零件如图1所示:外形尺寸_L×W(410mm×400mm)生产加工工艺是先下料,然后放到数控冲床上编程加T或者‘是利用数控冲床进行套裁。

2.1基于传统的数控冲床冲压的加工工艺

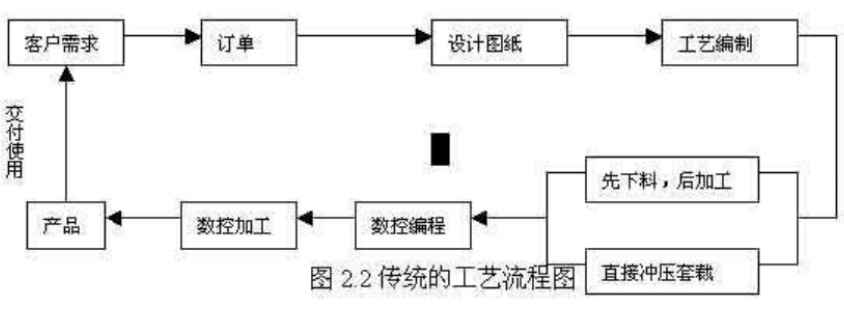

传统的工艺流程图中,在工艺编制的时候有两种不同的生产加工工艺。

(1)先下料,后加工。

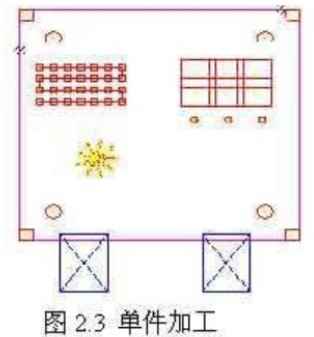

先用剪板机将板材按照零件外形八寸下料,而后编辑数控程序进行加工,如图2.3所示,将裁剪好尺寸的板材用数控冲床的夹钳夹持进行加工,此种加工工艺在下料时要进行修边,并要保证4边的垂直度,按照理想状态在一张1250×2500的板材上能加工18块410mm×400mm的矩形扳料,通常按照宽度小于5mm的板条为废料,材料利用率小于99%,平均每个零件的下料按照30秒计算,耗时9分钟,需要1个人工:将下料后的板材到数控冲床上加工,每个工件加工所需6种模具,共冲压93次完成此工件的加工,加上装夹和卸下工件的过程,每个工件完成耗时1分钟,需要1个人工。

如图2.4所示,在整张板材上排料18个零件,用数控冲床中50×5的长方模具以切断的方式把每个零件分开,同时还要预留微连接,防止零件脱落,保证板材的整体性,这样才可以一次装夹后完成,由于模具在切断时每两个零件之问有5mm的问隙为长方模具的尺寸,材料利用率小于94%,工件加工所需7种模具,其中较第一种生产工艺增加了一套长方模具的使用,在这一次切断零件之问连接的加工中长方模具冲压了360次,共冲压93×18+360=2034次完成此工件的加工,整个过程耗时12分钟,需要1个人工,由于整张板只有微连接维持其板材的整体性,板材刚度变得非常低,加工零件的精度相对降低,在以Y方向迂回加工时,极有可能使得板料.与机床的上下转盘发生碰撞发生卷料或拉料故障,构成极不安全的隐患,所以在加工切断零件时不宜高速;对于数控冲床加工后的零件还被微连接连在一起,要将微连接打断取下零件,并将零件微连接处毛刺磨掉,需1个人工耗时6分钟。

2.2基于数控冲剪复合机床的加工工艺

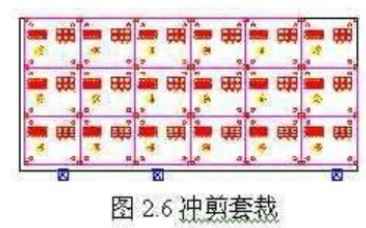

利用数控冲剪复合机床加工此零件的工艺流程图如图2.5所示:在利用数控冲剪复合机床加工此零件时采用了先冲压后剪切的工艺方式,完全不同于数控冲床的加工工艺,整张板材在加工过程中先进行冲压加工,然后进行剪切加工,编程加工一次完成,省去了下料的工艺过程(每次下料都要修边导致材料的浪费),经过剪切套裁从而节省了材料(冲剪复合机床只需一次修边从而完成多种零件的加工)。如图2. 6所示18个零件紧密的排列在整张板材上,用直角剪将各个零件从整张板上剪切脱离。

(1)一次装夹后,数控冲床以6套模具1674次冲压,耗时7分钟完成数控冲床的冲压任务。

(2)经过一次二次定位,转入数控直角剪工作状态,先对远离夹钳侧的长边进行修边,直角剪仝剪3刀裁去宽5mm、长2400mm的板料;对短边进行修边,直角剪全剪1刀裁去宽5mm、

长1235mm的板料:随后伞剪远离火钳侧为第一行,右侧为第一块,依次剪切18刀,将所有零件裁下。材料利用率99. 4%,耗时22秒。

(3)被裁剪后的修边废料和零件通过两套分选皮带分别进入不同的料箱,分选过程和裁减过程并行处理,边裁减,边分选,直角剪裁剪工作完成后顺延5秒分选工作也就相继完成, 至此废料落入第一通道料箱;18个工件加工完成,落入第二通道料箱。

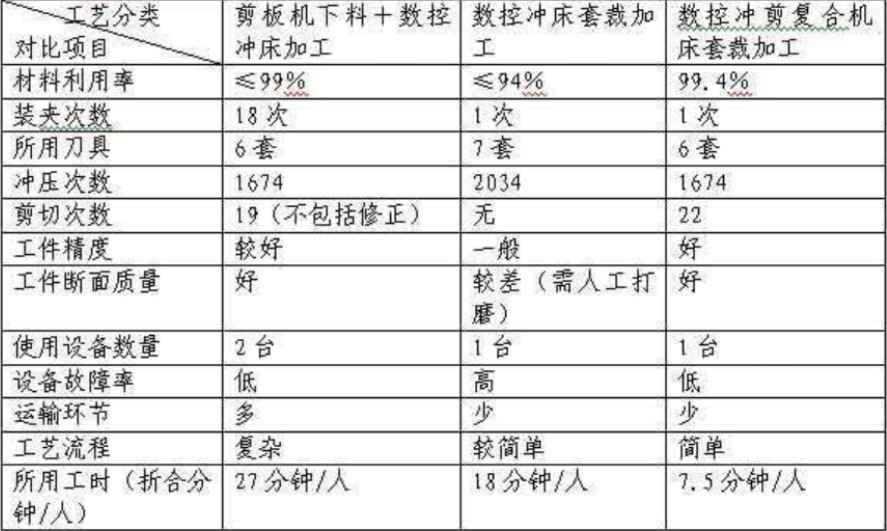

2.3加工18件电脑刺绣机面板时,数控冲床和数控冲剪复合机使用情况的对比:

2.4数控冲床和数控冲剪复合机床在加工工艺方面优缺点的对比

剪板机下料十数控冲床单件加工工艺的优点: (1)材料利用率可以人工控制,达到节约的H的:(2)工件精度较好,断面质量不错:设备故障率低;其缺点:(1)运输环节多,工艺流程复杂; (2)使用设备数量多,劳动强度大; (3)加工周期长。

数控冲床套裁加工工艺的优点: (1)工艺流程较简单,能一次编程完成加工;(2)一台数控冲床就能完成加工; (3)运输环节少。其缺点: (1)材料利用率低:(2)工件精度较差,断面质量不高;设备故障率高;(3)劳动强度较大,需人工将零件取下并打磨,加工周期较长。数控冲剪复合机床套裁加工工艺的优点: (1)材料利用率高; (2)工艺流程简单,能一次编程完成加工; (3)一台数控冲剪复合机床就能完成加工,集成化程度高,运输环节少,总体故障率低;(4)工件精度高,断而质量好;(5)劳动强度小;(6) 加工周期短。其缺点足数控冲床和数控直角剪不能并行工作。

3.结束语

数控冲剪复合机床适用于多种零件排料存一张板材上,程度越复杂,越能体现出其优点的优越性,材料利用率和加工效率很好。数控冲剪复合机床的使用大大简化了生产工艺,提高了生产效率。板材冲孔、成型及剪切过程一次完成,由原材料直接生成工件,替代了传统的冲剪分离加工序,减少加工时间约60%以上,节省材料达6%~10%,更大地提高了材料的利用率,加工效率,降低了生产成本,是钣金加工行业的一颗新星,并且预留了可与仓库、自动上料机械手和堆垛等装置配套的接口,进一步拓展自动化程度构成数控冲剪板材柔性加工生产线。这些将是以后高集成化设备发展的趋势。因此数控冲剪复合机床的发展前景可观,具有一定的实践应用意义。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack