-

-3 11

孙钰 严晓光 陈卓宁 宾鸿赞 青岛卓东机械有限公司

摘要:针对传统图形编程系统中编程与仿真分离的缺点,开发了一套将图形编程与数控加工仿真集成在。起的数控冲床可视化编程系统介绍了系统的组成结构和所用到的主要技术细节可视化技术的引入使得数控图形编程更加高效和直观关键词数控;图形编程:钣金;冲床;可视化

传统的数控机床图形编程系统人多以图形交互方式生成数控程序,然后再由数控加工仿真程序进行仿真,图形编程程序与仿真程序通常是相互独立的模块,没有真正实现所见即所得的可视化,降低了编程效率基于这种情况,针对数控冲床(以MA P-1000系统为例),开发了一套可视化图形编程系统,将数控指令编程和代码仿真检验集成在一起,并且在刀具选择、代码生成等方而实现了一定的智能化。

1 可视化图形编程系统的结构

可视化图形编程系统由于维绘图子系统、可视化数控指令牛成系统、数控指令优化系统三部分组成

1.1 二维给图子系统

可视化编程系统以白行开发的二维CAD软件系统为二维绘图核心模块,它具有绘制直线、圆弧、曲线(三次样条或B样条)等基小绘图功能,另外它还具有对齐、特殊点动态导航、移动、复制、镜像等高级功能系统的直线由起始点坐标和终点坐标定义,圆弧由圆心坐标、起点坐标、终点坐标和旋向标志四项信息定义

1.2可视化数控指令生成系统

可视化数控指令生成系统包括刀具选择模块、指令生成模块、指令编辑模块

刀具选择模块的功能是从系统刀具库中选出合适的加工刀具系统的刀具库以数据义件形式存放在磁盘上,数据文件中的刀具记录包括刀具形状、刀具尺寸、刀具类型、刀具编号等内容系统在指令牛成过程中根据不同刀具的类型、尺寸等信息调用不同的处理程序用户所选的刀典信息是模态的,即所选择刀具的参数信息一直保存在内存中直到用户选择另一把刀具而将其替换为止。

指令生成模块按交互方式的不同可分为两类,一类是直接拾取二维图形数据信息,然后生成加工该图形的数控代码,这类功能包括:冲指定封闭区域、冲指定直边或圆弧、冲整圆孔等另一类是用户直接以交互方式指明加工位置和加工方法,然后直接生成数控代码,属于这类的功能有:用指定的刀具冲孔、指定圆心和半径冲整圆孔、冲孔阵列等功能

1. 3数控指令优化系统

该系统能对已生成的数控指令排列顺序进行整理和优化,减少不必要的换刀时间,捉高数控程序的加工效率

2 可视化图形编程系统的关键技术

2.1 二维CAD图形的处理

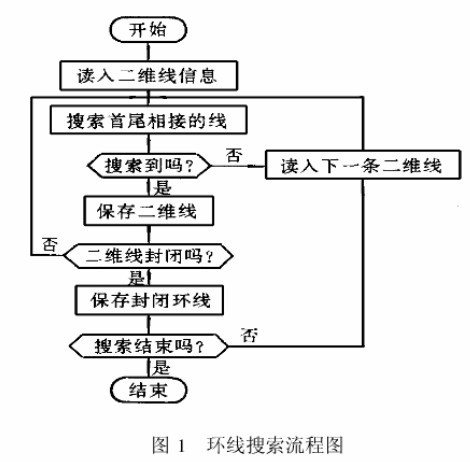

二维CAD图形中的图形绘制方法不一定能保证各图索按次序首尾相接形成封闭的环线,因而在数控加工代码生成时需要将图形中的环线分离出来,作为加工对象的边界因此CAD图形处理的第一步要将离散的二维线整理成按先后次序首尾相接的环线,其搜索流程如图l所示

为了进一步区别外边界和内边界,定义外边界环线为逆时针方向,内边界环线为顺时针方向由于在搜索环线时只考虑了环线首尾相接,而未考虑环线的走向所以在环线搜索完成后要对环线的方向作进一步的调整,使其符合外边界和内边界的环向定义,对于环线边界性质(内边界或外边界)的判断可川比较包围盒的方法实现,而环线的方向(逆时针或顺时针)判断可用计算有向面积的方法完成。

2.2 图形编程系统的可视化

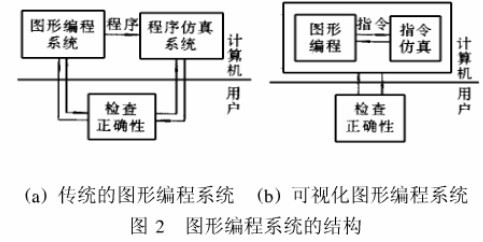

传统的图形编程系统在指令生成系统.与指令仿真系统之间交换的数据通常是整个数控程序,其工作流程如图2 (a)所示,这种编程与仿真的

“串行”集成降低了编程效率本文采用了图2

(b)所示的“并行”工作流程结构,图形编程系统(a)传统的图形编程系统 (b)可视化图形编程系统,与仿真程序之间的交换数据为单条指令,这种“并行”结构的集成使数控指令与可视化图形之间实现了实时的双向关联,图形的绘制或数控指令的修改会分别引起相应数控指令或可视化图形的改变,用户可以据此及时发现错误并加以改正,从而提高了编程效率。

2.3 图形编程系统的智能化

2.3.1 数控指令生成过程的智能化

在不指定加工刀具的情况下.,系统可以按一定的规则自动地从刀具库中选择合适的刀具作为加工刀具例如在冲矩形孔时,选择刀具的总体规则是:首先在刀具库中禽找形状,与冲孔边界完全一致的刀具,若找到则一次冲孔即可完成加T:其次在刀具库中寻找与加工孔等宽度刀具,着找到则一次步进冲孔即可完成加工:最后查找小于且最接近丁被加工孔 2/3宽度的刀具为加工刀具,通过两次步进冲孔完成加工在识别冲孔边界形状时,首先通过特征提取程序从边界形状数据中抽取出特征,然后由推理模块得出关于边界形状类别的结论,其中边界形状类别的结论包括:矩形、圆孔、两端为半圆弧的长槽、扇形槽、钥匙孔等

在图形编程时,系统能根据刀具类型、加工形状等因素自动地从工艺数据库中选择进给最、速度等工艺参数在图形编程过程中,系统可以判别交互过程的合理性,例如当绘制的孔比所选的刀具还耍小时,系统会给山提示

2.3.2数控程序优化过程的智能化

在人机图形交互方式生成数控代码的过程中,对加工过程的次序没有特别的要求,这使得本来可以用一把刀具加工完成的工作很可能被分配到多个不相邻的加工过程中,于是增加了不必要的换刀时间,使得数控代码的加工效率降低,因此在生成的代码被送往数控系统前要划‘其进行优化整理,以减少换刀的辅助时间。

在图形交互编程所生成的加工代码中,既有绝对坐标指令,也有相对坐标指令.由于对坐标指令,与指令执行的先后顺序有关,而数控指令的优化整理义很可能会改变指令的执行次序,所以在优化数控代码前首先要将代码中的相对坐标指令转化为等价的绝对坐标指令相对坐标指令的绝对化通过系统对数控指令的虚拟执行实现,指令在虚拟执行时能计算出每一条相对指令加工位置的绝对坐标,然后进一步将其翻译成等价的绝对坐标指令数控程序的优化过程分为两步:搜索相同刀典的指令段;删除重复的换刀指令,合并加工指令段在指令优化完成后,最新调用可视化解释程序显示优化后新的刀具轨迹或冲孔位置,以检查优化结果的正确性。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack