-

-4 13

数控冲床的加工代码程序,是数控加工的关键所在。一方面加工程序的正确与否,直接决定了零件的合格性,另一方面加工程序是否能及时地编制出来,又直接影响到零件的生产周期。长期以来,编程系统的滞后,不但影响到零件的合格率,而且严重地影响到零件的生产周期。

转塔式数控冲床以其快速、高精度的柔性冲切加工系统和数控编程仿真技术对产品的精确预测的优点,近年来应用越来越广泛。其特别适合于多品种、高精度、复杂零件中小批量生产。

转塔式数控冲床是多工位的,加工板材时通过改变加工轨迹和更换冲头来加工各种形状的孔。它主要应用于加工设备面板、电器元件安装板以及机柜上的各种大小不同、形状各异的孔加工。

比如我所现有的SP厚板冲孔数控冲床,可以在转盘上安装58种冲头,变换冲头只需旋转转盘即可。由此可见,数控加工的主要工作量主要是编制加工代码的问题。

1 编程分析

1.1 据国外统计,手工编程时,一个零件的编程时间与数控机床实际加工时间之比约为30:1,而数控机床不能开动的原因中有20 %~30%是由于加工程序一时编制不出的原因。倒如我所某产品的导热板,有18种之多,每个零件处理图纸、计算各种坐标数据、手工编程至少需要一天的时间,而实际的加工时间只需要3 min~5 min。

1.2 数控铣床、加工中心等都有比较完善的CAD/CAM系统作为平台,可以自动生成数控代码。但是对于像SP厚板冲孔数控冲床,只有简单的数控编码程序支持,而且大都是建立在MS - DOS系统基础上的,其代码主要靠技术人员手工一步步编写,甚至在编写前还要做一系列的坐标计算。不但编程效率低而且容易出错。

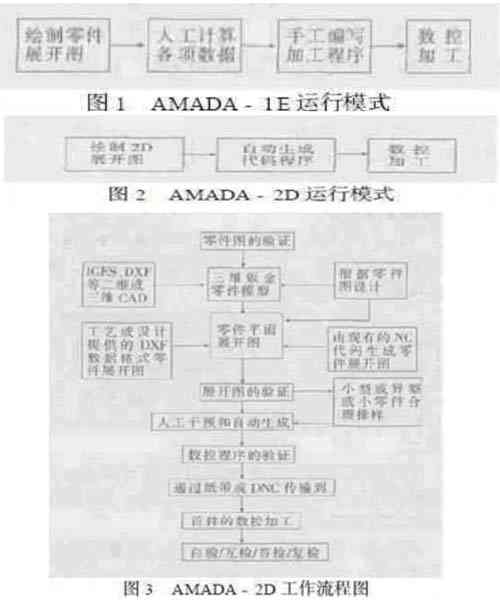

如我所1995年随机床的软件为SP厚板冲孔数控冲床简单手工编程软件,其运行模式如图l所示。

由于处于一种人工绘制展开图、计算各项数据、手工输入状态,因而编程效率非常低;另外,文件管理系统有限,不便丁贮存、管理、查询程序文件。

特别是我所军民品生产任务工作量大,品种繁多,如果不建立产品的程序文件数据库,将会出现人量不必要的重复劳动。

1.3 这种局面的存在严重地制约了我所军民品生产任务的需要,为进一步提高加工效率,缩短加工周期、提高加工精度,使先进的设备能更好的服务工科研生产,经过对市场上的数控冲床编程软件允分地调研、分析、论证,我所于2002年将SP厚板冲孔数控冲床-1D编程系统升级为SP厚板冲孔数控冲床 - 2D编程系统。其运行模式如图2所示。

它有以下优点:(1)可以通过绘制展开图,自动生成加工程序;(2)由于避免了重复绘制零件展开图、人工计算各项加工数据、手工编写加工程序,编程效率大为提高;(3)文件管理系统比较强大,便于贮存、管理、查询程序文件。特别适合我所军品生产任务工作量大、品种繁多的情况,避免了重复劳动。

2 辅助编程分析

2.1 虽然SP厚板冲孔数控冲床 - 2D编程系统比起SP厚板冲孔数控冲床 -IE软件有了很大的进步,但其仍有许多缺陷,不能很好地满足实际生产的需要。

2.1.1SP厚板冲孔数控冲床 - 2D编程系统为一单机版编程系统,在有多名技术人员的情况下,形成一个“串行”编程系统,仍在很大程度上限制编程效率。

2.1.2 对于SP厚板冲孔数控冲床 - 2D编程系统来说,编制程序的最主要的工作是如何很好地生成二维CAD平面展开图。

根据测试,绘制2D平面展开图的时问要占整个编程时问的3/4之多。而对其CAM后置处理,相对占用的时问要短的多。

SP厚板冲孔数控冲床 - 2D编程系统终究是一个编程软件,其所具有的CAD绘图功能是极其有限,而且对于一般的工程技术人员来说是不熟悉的。

为了解决SP厚板冲孔数控冲床 - 2D编程系统的不足,经过长期的编程实践,我发现SP厚板冲孔数控冲床- 2D编程系统能够通过DXF(Drawing Exchange File)格式同其它应用软件交换数据。

而AU TOCAD作为一种CAD软件平台,其具有用户界面友好,绘图功能强大和易于掌握的特点,深受广大工程技术人员的喜爱。

由于CAD本身精度可以达到0.0001mm,高精度的CAD图形从而保证了零件的高精度。我将AUTOCAD与SP厚板冲孔数控冲床 - 2D编程系统的有机结合,搭建了如图3所示的编程系统,大大地提高了编程效率及程序的准确性。

2.2.1 CAD图形的并行系统

不但编程人员可以并行地绘制CAD展开图,而且可以充分利用工艺及设计的CAD图形,如图3所示。由于展开图的生成来自于多渠道,多环节,形成了CAD图形的“并行”系统,使得编程效率及正确性大为提高。

2.2.2 充分应用AU TOCAD强大的绘图功能

利用AUTOCAD强大的绘图功能,可以针对特殊小型零件人工排样,更大地节约材料及加工时间。虽然SP厚板冲孔数控冲床 - 2D编程系统具有排版功能,但是对于特殊的零件,所具有的排样功能并不能满足实地的需求。如能与AUTOCAD系统有机地结合,利用AUTOCAD的一系列剪切、复制、对称、阵列的操作,就能很方便地实现SP厚板冲孔数控冲床 - 2D无法实现的功能。

2.2.3 充分利用设计的CAD图形文件

以我所某产品的导热板为例:用以前的手工编程的模式,编写一个加工程序的时问约为一天,而且容易出错,如采用SP厚板冲孔数控冲床 - 2D编程系统,由编程人员按加工定位图,重新生成CAD图形,绘制图形的时问约为l h~2 h,而生成程序的时间约为30min,效率不高,且很难保证加工的准确性。如果能将设计的CAD图形与AMADA - 2D编程系统充分地结合,借助设计的CAD图形,只需1h,就可以完成程序的编制,达到事半功倍的效果。

2.2.4 利用AUTOCAD绘制盒体类零件的展开图

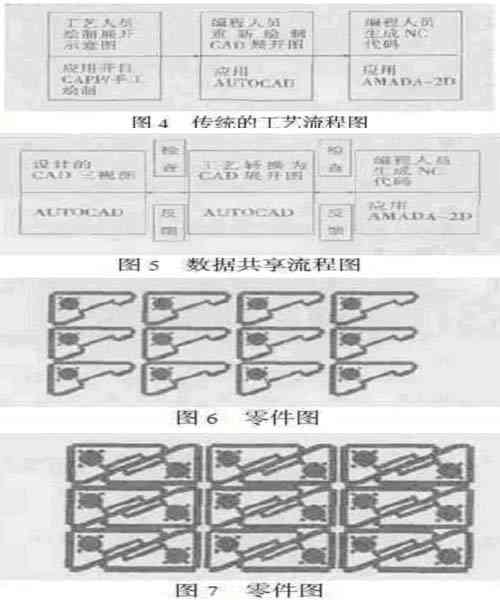

盒体类零件的数控编程,最重要的工作是如何快速、准确地生成二维的平面展开图。传统的工艺流程如图4所示。

在上述的环节中,一方面,由于在开目CAPP中很难严格地按比例绘制零件图形及展开图,工艺人员一般所提供的仅仅是零件的展开示意图,而用于数控编程的CAD展开图则必须是严格的、按比例绘制的CAD图形。另一方面,由于开目CAPP与AUTOCAD不能实现真正意义上的数据共享及图形交换,不仅存在着工艺人员及数控编程人员的大量的、不必要的重复劳动,而且各环节并没有很好的相互检查的过程,使得出错的几率也成倍地增加。

充分地利用我所现有的办公自动化,使设计、工艺以及数控编程人员能够真正地实现数据共享。不但对编程效率会有一个很大的提高,而且各个环节的相互检查,也能够使设计、工艺以及编程人员的错误能够及时地发现和纠正,如图5所示。

总之,只有将SP厚板冲孔数控冲床 - 2D编程系统与AUTOCAD允分有效地结合,利用AUTOCAD先进强人的CAD甲台,发挥SP厚板冲孔数控冲床 - 2D编程系统先进合理的CAM功能,才能够快速、准确的编制数控加工程序,先进的设备才能更好地发挥作用,更好地服务于科研生产。

3 编程实例

3.1 某产品导热板的程序编制

通过局域网,调用设计的CAD图形,提取有用的实体信息,与SP厚板冲孔数控冲床 - 2D编程系统通过DXF文件进行数据交换,快速准确地完成了数控程序的编制。

这种编程办法的实现,不仅是提高了加工效率,而且大大的降低了各个环节出错的概率。提高了效率,保证了加工精度及准确性。我所各种产品的导热板,不但生产任务多、而且周期要求紧。应用这种编程方法,不但保证了生产周期、而且保证了导热板的一次交验合格。两年来、完成我所各种产品导热板的数控程序的设计数百种之多。

3.2 小型零件的合理排样

虽然,SP厚板冲孔数控冲床 - 2D编程系统具有排样功能,但是对于一些外形特殊,如果还用SP厚板冲孔数控冲床 - 2D编程系统的排样功能,就远远不能满足生产实地的需要。

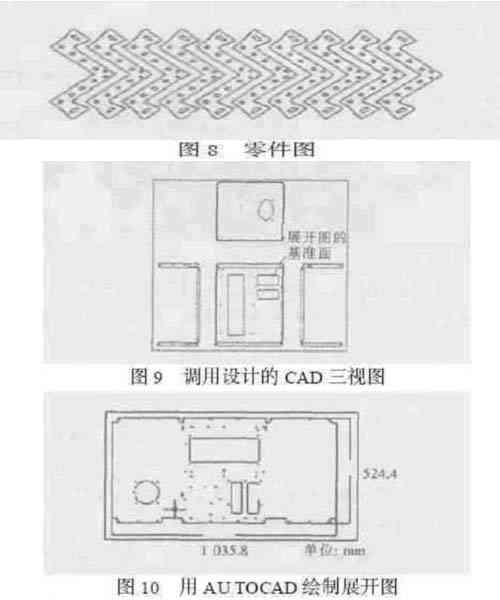

单纯地利用SP厚板冲孔数控冲床 - 2D编程系统的排样功能,在(500 mm×240 mm)板料上只能加工12件零件,如图6所示。

首先利用AUTOCAD的一系列剪切、复制、对称、旋转等命令的操作,将两个零件合理套裁。再利用SP厚板冲孔数控冲床 - 2D编程系统生成加T程序,进行排样,在(500 mm×240 mm)板料上就能加工 18件零件,如图7所示。

合理套裁后,不仅仅足提高了材料的利用率,而且降低了单件的加工时间,提高了模具使用寿命及加工效率。

其实、小型零件的合理排样,应根据零件特点具体分析。有时将零件在AUTOCAD中旋转一定角度,再应用SP厚板冲孔数控冲床 - 2D生成程序,更为合理。如图8所示。

3.3 盒体类零件的AU TOCAD辅助展开

通过我所现有的局域网,调用设计的CAD三视图如图9所示,在AUTOCAD中,选取一个视图为展开图的基准面如图IO所示,通过一系列剪切、复制、对称、旋转等命令的操作,工艺人员不但很容易绘制出零件的CAD展开图,而且在这个过程中,工艺人员对设计的图形有一个比较详细的检查过程,使得设计的疏忽可以在第一时问发现并予以纠正。编程人员在心用工艺的零件展开图编程以前,再次对零件图纸以及零件展开图校对,使得设计、工艺的错误及早地发现、保证了零件的合格性及生产周期。应用这种办法生成的此零件的数控程序,经数控冲床实际加工,零件一次交验合格。

本文主要针对SP厚板冲孔数控冲床 - 2D编程系统的研究,指出II有将SP厚板冲孔数控冲床 - 2D编程系统与AU TOCAD充分有效地结合,利用AU TOCAD先进强大的CAD平台,发挥SP厚板冲孔数控冲床- 2D编程系统先进合理的CAM功能,才能够快速、准确地编制出数控加工程序,更好地服务于科研生产。

但是对于有些以坐标数据格式给出的零件,有时采用SP厚板冲孔数控冲床 - IE手工编程软件却比较方便,有时甚至应用WINDOWS的写字板程序更为方便,因为单纯地对文本文件的编辑,写字板操作起来更为方便与快捷。编程人员应具体情况、具体对待,合理的利用软件资源。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack