-

-6 12

数控冲床的支承件主要指床身、立柱、横梁、底座等大件,它的作用是支承零部件,并保证它们的相互位置及承受各种作用力。承受加工时的进给力和动态力,如重力、切削力、摩擦力、夹紧力和惯性力。支承件不仅支承着主轴箱、床鞍、工作台、自动换刀装置等机床部件,而且支承件一般附有导轨,导轨主要起导向定位作用,以保证各部件正确的相对位置及运动。此外,其内部空间可存储切削液、润滑液以及放置液压装置和电气装置等。

一、对支承件的基本要求

支承件的种类很多,它们的形态、几何尺寸和材料是多种多样的,但它们都应满足下列基本要求:

1、刚度要求支承件刚度是指支承件在恒定载荷和交变载荷作用下抵抗变形的能力。前者称为静刚度,后者称为动刚度。静刚度取决于支承件本身的结构刚度和接触刚度。动刚度不仅与静刚度有关,而且与支承件系统的阻尼、固有频率有关。

支承件要有足够的刚度,即在外载荷作用下,变形量不得超过允许值。

2、抗振性要求 支承件的抗振性是指其抵抗受迫振动和自激振动的能力。数控转塔冲床在切削加工时产生振动,将会影响加工质量和刀具的寿命,影响机床的生产率。振动常常成为机;噪声的主要原因之一,因此支承件应有足够的抗振性,具有合乎要求的动态特性。

3、热变形和内应力要求 支承件应具有比较小的热变形和内应力,这对于精密机床更为重要。

4、其他要求 支承件设计时还应便于排屑,吊运安全,合理安置液压、电器部件,并具有良好的工艺性。

二、支承件的刚度、抗振性和抗热变形

1、支承件的刚度 影响支承件刚度的因素是支承件的受力状态、支承件的材料和支承件的结构等因素。

改善支承件的受力状态,如使受力点靠近高剐度的支承点附近,降低弯矩和扭矩,可以降低变形量,提高支承件的刚度。

采用高刚性的材料。如人造花岗岩、树脂混凝土和高质量的钢、铁材料等,提高材料的料;焊接钢的阻尼和固有频率有大幅度的提高,工艺性比铸铁好,现在也常作为床身材弹性模量,从而提高支承件的刚度。

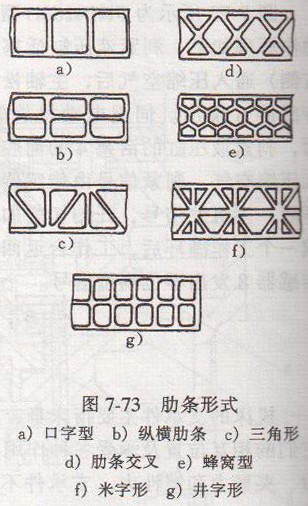

采用合理的结构加大接触刚度,提高支承件的刚度。整体结构的刚度大于分体的刚度。在支承件分体时,提高表面接触面积,加大预紧力,可较好的提高接触刚度。在支承件自身结构中,在材料截面面积相同的条件下,空心结构的刚度比实心结构好;封闭式结构的刚度大于开式结构的刚度;方形截面的抗弯刚度大于圆形截面的抗弯刚度,而圆形截面的抗扭刚度高于方形截面的抗扭剐度。根据受力情况,选择好截面形状,能提高支承件的刚度。配置好加强肋板和加强肋,能显著地提高支承件的刚度。肋板连接了支承件的两壁,纵向肋板主要提高抗弯刚度,横向肋板主要提高抗扭剐度,斜向肋板兼有提高抗弯和抗扭刚度。肋条被制在支承件的内壁上,主要是为了提高局部刚度,减少局部变形和薄壁振动。肋条也有纵向、横向和斜向的。如图7-73所示,图中口字型肋条最简单;纵横肋条,直角相交也容易制造,但容易产生内应力;三角形分布肋条能够保证足够的刚度,多用于矩形截面床身的宽壁处;肋条交叉布置,能提高刚度,常用于重要床身的宽壁上;蜂窝型肋条,用于平板上,由于各方面能均匀收缩,所以内应力小;井字肋条其单元壁板的抗弯刚度接近米字形,但刚度是米字形的二分之一。米字形铸造困难,所以一般铸铁床身采用井字形,焊接床身米字型。肋条的高度一般不得大于支承件壁厚的5倍,肋条的厚度一般是床身壁厚的00.8倍。

采用平衡和预变形的方法,降低变形量,提高刚度,如加工中心主轴箱的平衡等。

2.支承件的抗振性支承件抗振性的影响因素是;支承件的静刚度、支承件的固有频率、支承件的阻尼、支承件的支撑情况和支承件的材料等。

采用高阻尼材料,提高抗振性。如铸铁的阻尼是钢的两倍,所以常用作为支承件的材料料;焊接钢的阻尼和固有频率有了大幅度的提高,工艺性比铸铁好,现在也常作为床身材料;还有如树脂粘接的混凝土、花岗岩等材料做床身底座。

采用高阻尼部件,如液压导轨,提高抗振能力;也可在材料的表面,涂贴阻尼材料,增大吸振能力;在支承件内填充泥芯、混凝土等阻尼材料,提高抗振性。

改善支承件的支承条件,如采用消振垫,加固地基,移开振源,提高抗振能力。机床支承在垫铁上时,抗振效果最差;在混凝土地基上,较好;而在橡胶消振垫上则抗振性最好。

当然,提高支承件的静刚度,就可提高动刚度,加大抗振能力。在机床设计中,把振源与支承件分开。如把电动机、传动装置、液压与冷却液装置等移出支承件,单独放置。

3.支承件的热变形支承件的热变形的影响因素是:支承件的结构、运动部位的发热和外面热源(如室温、切屑和电动机)等。

在数控冲床结构方面,采用热对称结构,如卧式加工中心的框式双立柱结构、数控车床的倾斜床身、平床身和斜滑板结构、在加工中心上配有山形导轨防护罩和在机床上配有自动排屑装置等。

在数控冲床上采取热平衡措施,如在支承件上包一层隔热层,使支承件在室温变化时能保持温度场均匀。隔离热源,将热源移出支承件。

在数控冲床上采取控制温升的措施,如对冲床发热部位(主轴箱、静压导轨等)采取散热、风冷和液冷等温控措施,对切削部位采用大切削液量来排除切削热,用大量冷却液循环散热和用冷却装置制冷以控制温升。

采用热位移补偿,预测热变形规律,建立数学模型存人计算机中进行实时补偿。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack