-

-7 7

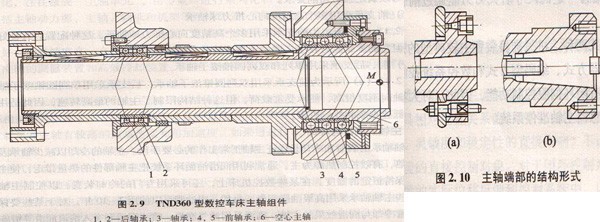

- 数控冲床主传动系统的机械结构主要是主轴部件的结构。数控冲床主轴部件既要满足精加工时精度较高的要求,又要具备粗加工时高效金属切削的能力,因此,在旋转精度、刚度、抗振性和热变形等方面都有很高的要求。在局部结构上,一般数控冲床的主轴部件与其他高效、精密自动化机床没有多大区别,如图2 9所示为TND360型数控冲床主轴组件。但对于具有自动换刀功能的数控冲床,其主轴部件除丰轴、主轴轴承、传动件和密封件等一般组成部分外,还有刀具自动装卸及吹屑装置、主轴准停装置等。1、主轴端部的结构形状图2 10 (a)所示为车床主轴端部,卡盘靠前端的短圆锥面和凸缘端面定位,用拨销传递转矩。卡盘装有固定螺栓,当卡盘装于主轴端部时,螺栓从凸缘上的孔中穿过,转动快卸卡板将数个螺栓同时拴住,再扭紧螺母将卡盘固牢在主轴端部。主轴为空心,前端有莫氏锥度孔,用以安装顶尖或心轴。图2 10(b)所示为镗、铣类数控机床主轴端部,铣刀或刀杆在前端7.24的锥孔内定拉,并用拉杆从主轴后端拉紧,由前端的端面键传递转矩。2.主轴轴承的配置形式主轴轴承的支承形式主要取决于主轴转速特性的速度因素和对主轴刚度的要求。目前,数控冲床主轴轴承的配置形式主要有3种,(1)前、后支承采用不同轴承图2.11(a)所示为数控冲床前支承件采用双列短圆柱滚子轴承和60°角接触双列向心推力球轴承,后支承采用成对向心推力球轴承,此种结构普遍应用于各种数控冲床,其综合刚度高,可以满足强力切削要求。(2)前支承采用多个高精度向心推力球轴承图2 11 (b)所示为前支承采用多个高精度向心推力球轴承,这种配置具有良好的高速性能,但它的承载能力较小,适用于高速轻载和精密数控机床。(3)前、后支承采用单列和双列圆锥滚子轴承图2 11(c)所示为前支承采用双列圆锥滚子轴承,后支承采用单列圆锥滚予轴承,其径向和轴向刚度很高,能承受重载荷,但这种结构限制了主轴的最高转速,凶此适用于中等精度、低速重载的数控冲床。3.主轴的润滑与冷却主轴轴承的润滑和冷却是保证主轴正常工作的必要手段。主轴的冷却以减少轴承及切割磁力线发热,有效控制热源为主,通常利用润滑油循环系统把主轴部件的热量带走,使主轴部件与箱体保持恒定的温度。在某些数控机床上,还可采用专门的冷却装置,以控制主轴箱的温升。有些主轴轴承采用高级油脂润滑,每加一次油脂可以使用7 - 10年。对于某些要保证在高速时正常冷却与润滑效果的主轴,则要采用油气润滑、喷注润滑和突入滚道润滑等措施。4.刀具自动装卸及切屑清除装置在某些带有刀具库的数控冲床中,主轴组件还带有刀具自动装卸装置和主轴孔内的切屑清除装置。刃具自动装卸装置一般巾液压或气压装置予以实现;而切屑清除则是通过设于主轴孔内的压缩空气喷嘴来实现的,其孔眼分布及其角度是影响清除效果的关键。5.主轴准停装置主轴准停功能又称主轴定位功能,即当主轴停止时,控制其停于固定的位置,这是自动换刀所必需的功能。在自动换刀的数控镗铣加工中心上,切削扭矩通常是通过刀杆的端面键来传递的,这就要求主轴具有准确定位于圆周上特定角度的功能。此外,在通过前壁小孔镗内壁的同轴大孔,或进行反倒角等加工时,要求主轴实现准停,使刀尖停在一个固定的方位上(或在x轴方向上,或在y轴方向上),以便主轴偏移一定的尺寸后大刀刃能通过前臂小孔进入箱体内对大孔进行镗削。目前准停装置很多,主要分为机械方式和电气方式两种。机械准停装置中较典型的是v形槽轮定位盘准停机构。电气准停装置主要有磁传感器方式、编码型方式和数控系统控制方式。其中,数控系统控制方式要求主轴驱动控制器具有闭环伺服控制功能,因此,对大功率的主轴驱动系统就较难适用。一般用的较多的是磁传感器主轴准停系统。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack