-

-9 5

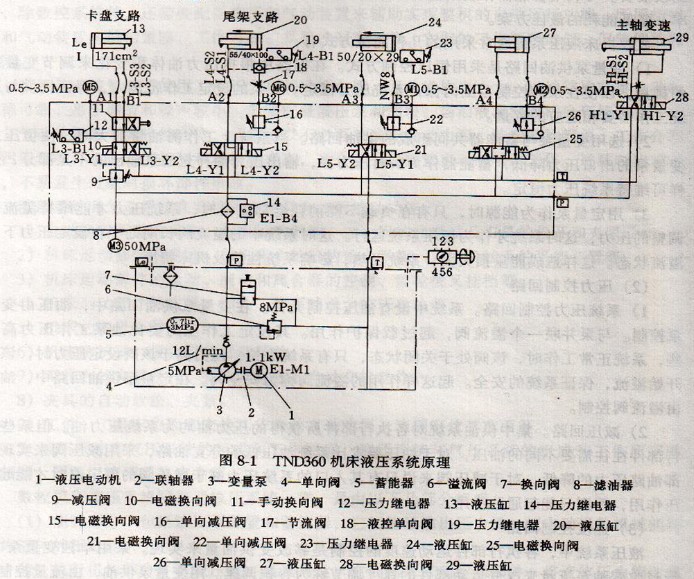

(1)数控冲床液压系统图8-1是数控冲床TND360冲床的液压系统。该数控冲床液压系统由液压站和5条液压支路组成。5条液压支路是卡盘夹紧支路、尾架套筒移动支路、主轴变速支路和预留两条支路所组成。

1)液压工作站 液压工作站的组成是由液压电动机1(交流电动机,1.1kW)通过联轴器2驱动外反馈限压式变量泵3产生压力油,压力油经过单向阀4和滤油器8后输出。在单向阀与滤油器之间,油路上并联有蓄能器5、溢流阀6和手动二位二通换向阀7。蓄能器用于稳定系统中油压的稳定与补偿流量的变化量;溢流阀作为系统的安全阀,限制系统的最高压力;手动换向阀是为检修而设置的,在需要时卸掉油路中的负荷,使压力油经手动阀直接流回油箱。这样可判断故障是否在油泵上。一般情况下手动换向阀在截止位。在过滤器两端加压力继电器监视过滤器的堵塞情况,当过滤器堵塞时,压力继电器发出电信号给机床控制系统,产生报警信号,使操作人员能够迅速的进行清洗或更换过滤网,恢复液压系统正常工作状态。在液压油箱上为防止灰尘进入油箱,油箱的空气人口处加有空气过滤器。为了解油箱内的油藏的多少,用油标进行检测。

2)卡盘夹紧支路 卡盘要通过卡爪的抓紧和放松动作来实现对工件的夹紧与放松。工作中要能爿掰其卡爪是否夹紧工件,如果没有夹紧工件时,则数控加工程序不能执行,并在执行时发出报警信号。卡盘夹紧支路是围上最左侧一条支路。压力油经减压阀9稳定工作压力后,通过电磁换向阀10,通过手动换向阀11的左位进入液压缸13。当电磁换向阀左线圈L3-Yl得电时,电磁阀工作在左位,压力油进入液压缸13的左腔,液压缸右腔中的油流回油箱,缸杆右移,卡盘夹紧动作。央紧力的大小通过减压阀来调整,值的大小可看压力表。夹紧与否由缸杆上的撞块触发左极限开关L3-Sl与压力继电器12(L3-Bl)的信号组合判别。仅有压力继电器L3-Sl信号时,表明卡盘上工件被夹紧;同时具有左极限开关L3-Sl和压力继电器L3-Bl的信号时,表明卡盘上的工件未被夹紧。工件未被夹紧时,要重新调整卡爪在卡盘上的位置,使工件能被卡盘夹紧。当电磁换向阀I。3-Y2得电时,电磁阀工作在右位,压力油经电磁阀右位、手动阀左位进入液压缸的右腔,液压缸左腔中的压力油经手动阀左位、电磁阀右位后流回油箱,这时缸杆左移,卡盘夹爪放松=当缸杆回到最左端,左极限开关L3 - S2发出信号,表明卡爪已完全放松。手动换向阀11用于维修和调整。

3)尾架套筒支路 尾架套筒的前端用于安装活动顶针,活动顶针在加工时,用于长轴类零件的辅助支承。所以,尾架套简要能够实现套筒的伸出,使顶针顶紧于工件上;尾架套筒要能够保持所在位置,使顶针在工件加工时能够处于稳定的位置上;尾架套简要能够回缩,使顶针在加工结束后能够退出加工区,便于工件的取出。在套筒伸出时要能够自动识别顶针是否顶紧工件。在图8-1上尾架套筒支路是位于左边的第二条支路。当三位四通电磁换向阔15的左线圈IA-Y1得电时,压力油通过电磁换向阀的左位,经过单向减压阀16、节流阀17通过渡控单向阀18,进人液压缸20的右腔,液压缸20左腔中的油经过电磁换向阀l5流回油箱,速时缸杆左移,也就是套筒伸出。在进油路上的压力继电器19和套筒行程极限开关构成了是否顶紧的识别系统,当仅有压力继电器发出I,A-Bl电信号时,表明顶针已顶紧工件;当压力继电器和左极限行程开关同时发出LA-B1和LA-S1电信号时,表明顶针没有顶紧工件,这时需要调整尾架在导轨上的位置。当电磁换向阀15的右线圈IA-Y2得电时,电磁换向阀工作在右位,压力油经过电磁换向阀15右位进入液压缸左腔,同时压力油使液控单向阀18打开,液压缸右腔中的压力油经单向阀18,节流闽17、单向减压阀16的单向阀和电磁换向阔15流回油箱,这样使得缸杆右移,实现套筒回缩。当缸杆右移到右极限位置时,压下右极限行程开关IA-S2,这表明尾架套筒已回缩到底部位置。当电磁阀15两个线圈没有通电时,电磁阀15工作在中位,由于两个油口全部接回油口,液控单向阀关闭,使得液压缸右腔中的压力油既不能流人,也不能流出,使液压缸缸杆保持固定的位置,也就是尾架套筒处在保持位置状态。

4)主轴变速支路 这是在图8-1上最右边的一条支路,由液压缸缸杆使主轴箱内变速齿轮的移动,实现变速齿轮的左、右移动,变速齿轮与不同的啮合,实现主轴在高、低速区

不同的转动。

5)预留支路 其它二条油路是为数控冲床增加其它液压驱动部件或附件而预留的液路。使数控冲床在使用中,随时可安装使用液压中心跟刀架、液压回转刀架和自动送料机构助部件。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack