数控冲床加工的工艺路线设计

发布者:卓东机械 发布时间:2012/9/18 10:17:39

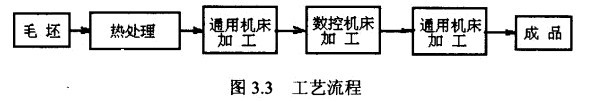

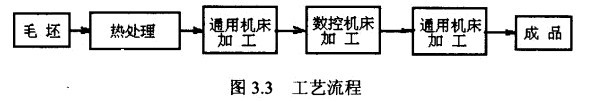

数控工艺路线设计是下一步工序设计的基础,其设计的质量会直接影响零件的加工质量与生产效率。设计工艺路线时应对零件图、毛坯图认真分析,结合数控加工的特点灵活运用普通加工工艺的一般原则,尽量把数控加工工艺路线设计得合理一些。因此,在工艺路线设计中一定要注意到,由于数控加工工序一般都穿插于零件加工的整个工艺过程中,因而要与其他加工工艺衔接好,常见的工艺流程如图3.3所示。

1.工序的划分

在数控冲床上加工零件,工序应比较集中,在一次装夹中应尽可能完成大部分工序。

首先应根据零件图样,考虑被加工零件能否在一台数控冲床上完成全部的加工内容。若不能,则应选择哪一部分零件表面需用数控冲床加工,即对零件进行工序划分,一般有以下几种方式:

(1)以一次安装、加工作为一道工序。

这种方法适合于加工内容较少的零件,加工完后能达到待检状态。

(2)以同一把刀具加工的内容划分工序。

有些零件虽然能在一次安装中加工出很多待加工表面,但考虑到程序太长,会受到某些限制,如控制系统的限制(主要是内存容量),机床连续工作时间的限制(如一道工序在一个工作班内不能结束)等。此外,程序太长会增加出错与检索的困难。因此程序不能太长,一道工序的内容不能太多。

(3)以加工部位划分工序。

对于加工内容很多的工件,可按其结构特点将加工部位分成几个部分,如内腔、外形、曲面或平面,并将每一部分的加工作为一道工序。

(4)以粗、精加工划分工序。

对于经加工后易发生变形的工件,由于对粗加工后可能发生的变形需要进行校形,故一般来说,凡要进行粗、精加工的过程,都要将工序分开。

总之,在划分工序时,一定要视零件的结构与工艺性、机床的功能、零件数控加工内容的多少及安装次数来灵活掌握。什么零件直采用工序集中的原则还是采用工序分散的原则,也应根据实际情况合理确定。

2.工步的划分

工步的划分主要从加工精度和效率两方面考虑。在一个工序内往往要采用不同刀具和切削用量对不同表面进行加工。为了便于分析,在工序内又细分为工步,工步划分的原则如下:

(1)同一表面按粗加工、半精加工、精加工依次完成-“先粗后精”;

(2)对于既有镜面又有锺孔的零件,可先筑面后锺孔。这样可以提高孔的加工精度- “先面后孔”。

(3)某些机床工作台回转时间比换刀时间短,可采用按刀具划分工步,以减少换刀次数,提高加工效率-“刀具集中飞”

3.顺序的安排

顺序的安排应根据零件的结构和毛坯状况,以及定位安装与夹紧的需要来考虑,重点是工件的刚性不被破坏。顺序安排一般按以下原则进行:

(1)上道工序的加工不能影响下道工序的定位和夹紧,中间穿插有通用机床加工工序的也要综合考虑:

(2)先进行内形内腔加工工序,后进行外形加工工序:

(3)以相同定位、夹紧方式或同一把刀具加工的工序,最好连续进行,以减少重复定位次数、换刀次数与挪动压板次数:

(4)在同一次安装中进行的多道工序,应先安排对工件刚性破坏较小的工序。

4.数控加工工序与普通工序的衔接

数控加工工序前后一般都穿插有其他普通加工工序,如衔接得不好就容易产生矛盾,因此,在熟悉整个加工工艺内容的同时,要清楚数控加工工序与普通加工工序各自的技术要求、加工目的、加工特点,如是否留有加工余量,留多少;定位面与孔的精度要求及形位公差;对校形工序的技术要求;对毛坯的热处理状态等,这样才能使各工序达到相互能满足加工需要,且质量目标及技术要求明确,交接验收有依据。