1.数控冲床滚动导轨的特点

数控冲床滚动导轨是在导轨工作面间放入滚珠、滚柱或滚针等滚动体,使导轨面间成为滚动摩擦。

滚动导轨摩擦因数小(µ=0.0025 -0.005),动、静摩擦因数很接近,且不受运动速度变化的影响,因面运动轻便灵活,所需驱动功率小;摩擦发热少、磨损小、精度保持性好;低速运动时,不易出现爬行现象,定位精度高;滚动导轨可以预紧,显著提高了刚度,适用于要求移动部件运动平稳、灵敏,以及实现精密定位的场合,在数控冲床上得到了广泛的应用。

滚动导轨的缺点是结构较复杂、制造较困难、成本较高。此外,滚动导轨对脏物较敏感,必须要有良好的防护装置。

2.滚动导轨的结构形式

数控冲床滚动导轨也分为开式和闭式两种,开用于加工过程中载荷变化较小、颠覆力矩较小的场合。当颠覆力矩较大、载荷变化较大时则用闭式,此时采用预加载荷,能消除其间隙,减小工作时的振动,并能大大提高导轨的接触刚度。

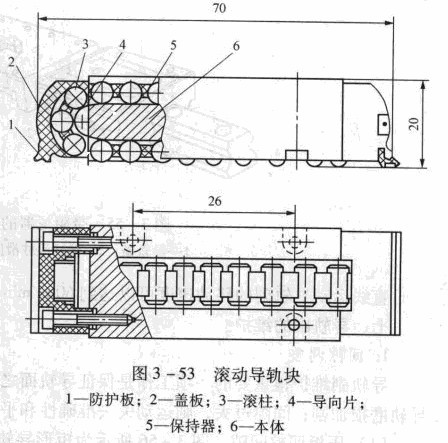

滚动导轨的滚动体可采用滚珠、滚柱、滚针。滚珠导轨的承载能力小,刚度低,适用于运动部件质量不大,切削力和颠覆力矩都较小的机床。滚柱导轨的承载能力和刚皮都比滚珠导轨大,适用于载荷较大的机床。滚针导轨的特点是滚针尺寸小,结构紧凑,适用于导轨尺寸受到限制的机床。近代数控机床普遍采用一种滚动导轨 支承块,已做成独立的标准部件,其特点是刚度高、承载能力大、便于拆装,可直接装在任意行程长度的运动部件上,结构形式如图3 -53所示。1为防护板,盖板2与导向片4引导滚动体返回, 5为保持稽。使用时用螺钉将滚动导轨块坚固在导轨商上。当运动部件移动时,滚柱3在导轨面与本体6之间滚动不接触,同时又绕本体6循环滚动,因而该导轨面不需洋硬磨光。