故障现象:由数控冲床加工的零件,在检验中发现工件Y轴方向的实际尺寸与程序编制的理论数据存在不规则的偏差。

分析及处理过程:

(1)故障分析。从数控冲床控制角度来判断,Y轴尺寸偏差是由Y轴位置环偏差造成的。

该机床数控系统为SIMENS 810M,伺服系统为SIMODRfVE 611A驱动装置, Y轴进给电动机为IFT5交流伺服电动机带内装式的R0D320。

1)检查Y轴有关位置参数,发现反向间隙、夹紧允差等均在要求范围内,故可排除由于参数设置不当引起故障的因素。

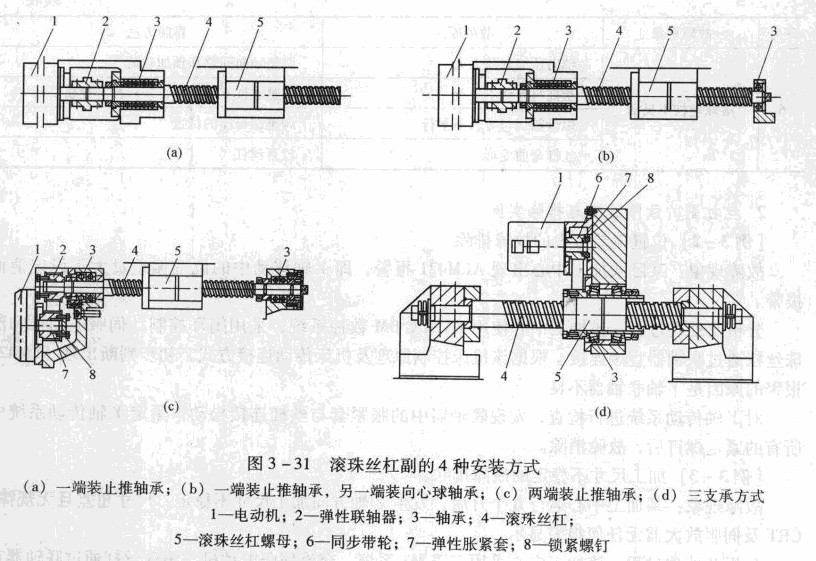

2)检查Y轴进给传动链。图3-31 (c)所示为该机床Y轴进给传动图,从图中可以看出,传动链中任何连接部分存在间隙或松动,均可引起位置偏差,从而造成加工零件尺寸超差。

(2)故障诊断。

1)如图3 -32 (a)所示,将一个千分表座吸在横梁上,表头找正主轴Y运动的负方向,并使表头压缩到50um左右,然后把表头复位到零。

2)将机床操作面板上的工作方式开关置于增量方式(INC)的" x 10"挡,轴选择开关于Y轴挡,按负方向进给键,观察千分表读数的变化。理论上应该每按一下,千分表读数增加10μm。经测量,Y轴正、负方向的增量运动都存在不规则的偏差。

3)找一粒滚珠置于滚珠丝杠的端部中心,用千分表的表头顶住滚珠,如图3 -32 (b)所示。将机床操作商板上的工作方式开关置于手动方式(JOG),按正、负方向的进给键,

轴箱沿Y轴正、负方向连续运动,观察千分表读数无明显变化,故排除滚珠丝杠轴向窃动的可能。

4)检查与Y轴伺服电动机和滚珠丝杠螺母副连接的同步齿形带轮,发现与伺服电动机转子轴连接的带轮锥套有松动,使得进给传动与伺服电动机驱动不同步。由于在运行中松动是不规则的,从而造成位置偏差的不规则,最终使零件加工尺寸出现不规则的偏差。

维修体会与维修要点:

由于Y轴通过R0D320编码器组成半闭环的位置控制系统,因此编码器检测的位置值不能真正反映Y轴的实际位置值,位置控制精度在很大程度上由进给传动链的传动精度决定。

1)在日常维护中要注意对进给传动链的检查,特别是有关连接元件,如联轴器、锥套等有无松动现象。

2)根据传动链的结构形式,采用分步检查的方式,排除可能引起故障的因素,最终确定故障的部位。

3)通过对加工零件的检测,随时监测数控冲床的动态精度,以决定是否对数控冲床的机械装置进行调整。