数控冲床的组成和工作原理

发布者:卓东机械 发布时间:2010/12/31 9:36:09

数控冲床的组成及各部分的功能

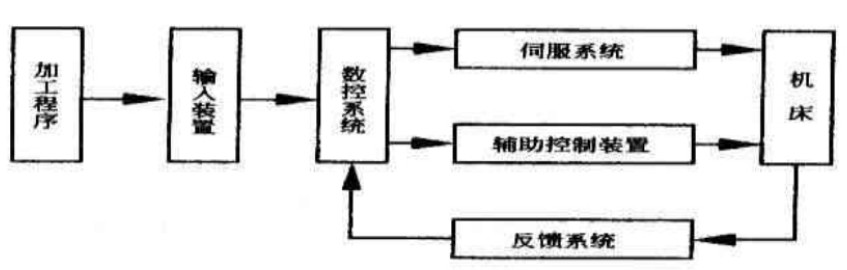

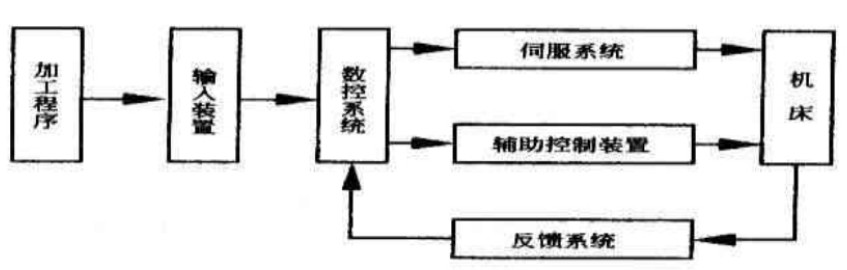

数控冲床由输入输出装置、计算机数控装置、伺服系统和冲床本体、控制系统、伺服系统、检测系统、机械传动系统及其他辅助系统等部分组成,其组成框图如图1所示。

控制系统用于数控冲床的运算、管理和控制,通过输入介质得到数据,对这些数据进行解释和运算并对冲床产生作用;伺服系统根据控制系统的指令驱动机床,使刀具和零件执行数控代码规定的运动;检测系统则是用来检测机床执行件(工作台、转台、滑板等)的位移和速度变化量,并将检测结果反馈到输入端,与输入指令进行比较,根据其差别调整冲床运动;数控转塔冲床传动系统是由进给伺服驱动元件至机床执行件之间的机械进给传动装置;辅助系统种类繁 多,如:固定循环(能进行各种多次重复加工)、自动换刀(可交换指定刀具)、传动间隙补偿偿机械传动系统产生的间隙误差)等等。

在数控加工中,数控铣削加工最为复杂,需解决的问题也最多。除数控铣削加工之外的数控线切割、数控电火花成型、数控车削、数控磨削等的数控编程各有其特点,本书将重点介绍对数控加工程序编制具有指导意义的数控铣削加工的数控编程。

伺服系统的作用是把来自数控装置的脉冲信号,转换成机床移动部件的运动。

加工程序:数控冲床与普通机床的更大区别是数控冲床不需要工作人员去直接操作设备,而是按输入工件的加工件的相对运动轨迹、工艺参数(进给量,主轴转速等)和负责4运行加工所需的全部信息。

输入装置:输入装置的作用是将控制介质上有关加工信息传递并存人控制系统内。如对应穿孔带,有光电阅读机;对应磁带,有录方机,对应磁盘,有磁盘驱动器等。

数控系统:是数控冲床实现自动化的核心,是整个数控冲床的灵魂所在。主要有输入装置、监视器、主控制系统、可编程控制器、各类输入输出接口等组成。

伺服系统(相当于操作人员的两只手):是数控系统和冲床本体之间的电传动联系环节,主要由伺服电动机、伺服驱动控制器组成。

反馈装置(相当于人的眼睛):主要包括光电脉冲编码器。光栅位置传感器、直线感应同步器等装置。主要用来测试机床当前运动的位置

辅助装置:主要包括自动换刀装置、自动交换工作台机构。工作夹紧放松机构、回转工作台液压控制系统、润滑装置、切削液装置、排屑装置、过载和保护装置等。

机床本体:数控冲床的本体指其机械结构实体。与普通冲床相比,它的整体布局、外观造型、传动机构、工具系统及操作机构等方面都发生了很大的变化。

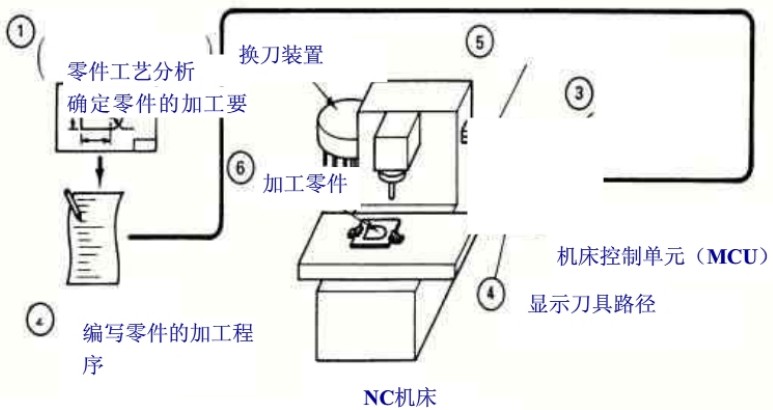

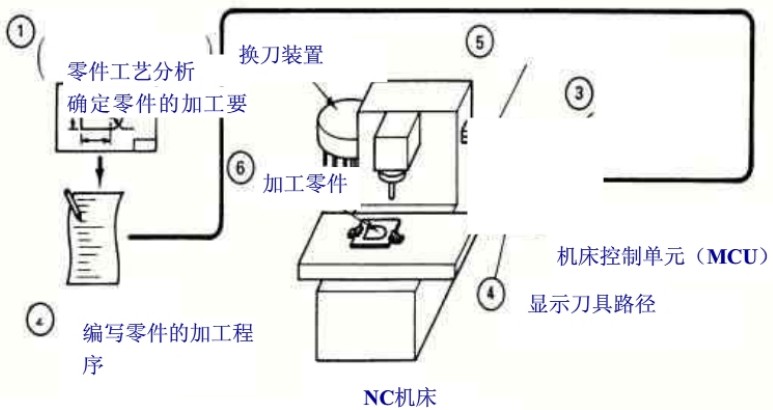

数控冲床的工作原理和加工过程:

数控机床加工零件,首先要将被加工的零件的图样及工艺信息数字化,用规定的代码和程序格式编写加工程序,然后将所编程序指令输入到机床的数控系统中,数控系统在将程序进行译码、运算后,将机床的各个坐标的伺服机构和辅助控制装置发生信号,驱动机床各运动部件,控制所需要的辅助运动,最后加工出合格零件。

由计算机控制工件断续推进,工件停止时控制冲头做一次往复行程至上止点,再控制工件推进一步,步骤连续循环,并可根据需要调整级进速度等。

零件工艺分析:根据零件加工图样进行工艺分析确定加工方案,工艺参数和位移数据。

编写零件的加工程序:用规定的程序代码和格式编写零件加工程序单,或用自动编程软件进行CAD/CAM工作,直接生产零件的加工程序文件。向CNC系统输入零件的加工程序文件程序的输入或输出,手工编写的程序通过MDI,软件自动生成的程序通过RS232串行通信接口直接传输到数控机床的数控单元。

程序调试,刀具路径模拟:将输入到数控单元大加工程序进行试运行,空运行,进行刀具路径模拟,检验程序能否加工合格工件。

零件加工:CNC系统依代码向伺服系统发出指令,控制数控转塔冲床完成零件的加工。