应用数控冲床冲切抛物线零件的方法

发布者:卓东机械 发布时间:2011/1/30 8:19:30

摘 要

本文主要介绍了如何应用从日本AMADA公司引进的数控冲床冲切加工面为抛物战的零件的方法,并可把这一方法推广应用到冲切任意曲线的零件,

关键词:数控冲床;BASIC语言

一、前言

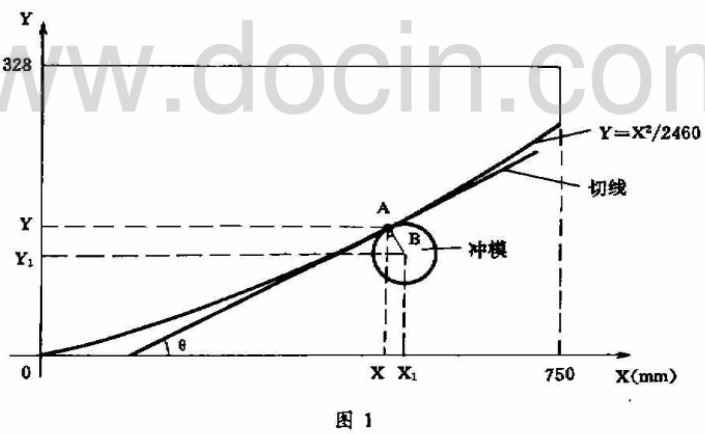

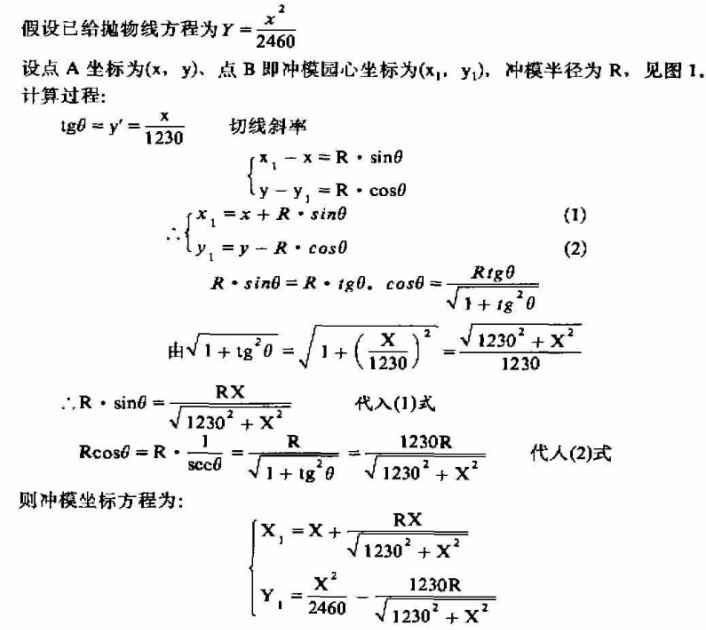

由于数控冲床编程机的编辑功能有限,不具备冲切抛物线轮廓的编辑指令,所以即使给了抛物线方程等有关数据,也不能通过编程机编辑一条指令来完成冲切任务,但数控冲转塔床冲切加工原理是运用冲模在一个直角坐标系里完成冲切任务的,只要给定一个坐标值,冲床就执行一次冲切任务,根据这个原理,就可运用已给的抛物线方程,求出冲模的移动轨迹即坐标方程,再求出冲模冲切的每个坐标值,由于编程机是个专用机,不能在机上进行公式运算,所以要借用微型计算机,编制一个BASIC语言程序.计算出冲模的每个坐标值,然后把这些坐标值打人数控编程机里,编制一个专用程序,打出穿孔纸带就能令冲床执行冲切任务了.

二、具体方法

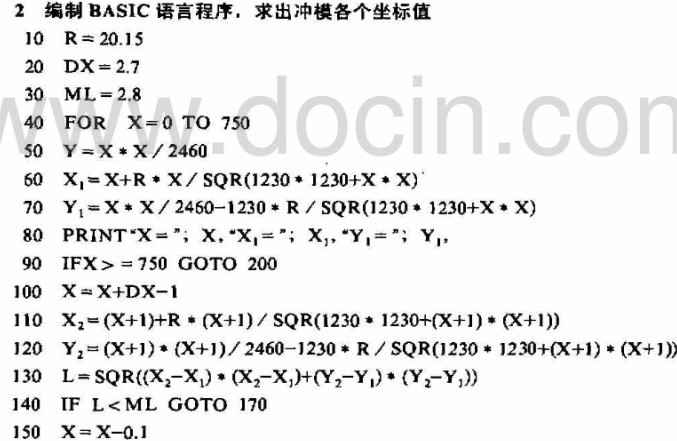

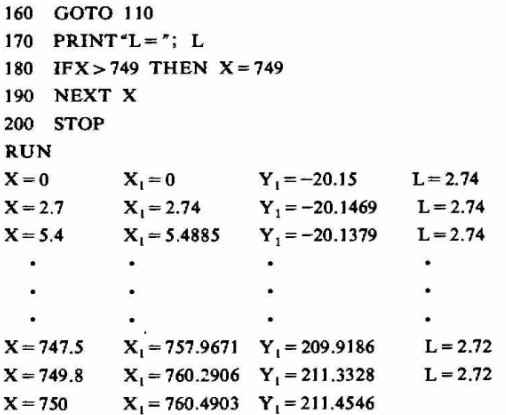

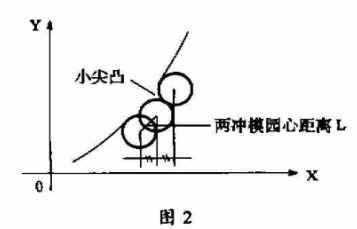

在这个程序中.第10条为冲模半径,第30条为冲模每次移动距离,第60、70条为冲模某一次冲切时的坐标位置,第110、120条为冲模下一次冲切时的坐标位置,第130、140条是控制冲模每次移动的距离小于2.8mm.这样做有个优点,可以保证在抛物线上间隔2.8mm的各个点都能冲切到,而如果控制冲模X轴每次移动相同距离的话,有可能在曲线较陡的部分有些点冲切不到,而留下一个小尖凸、如图2所示.而在本例中由已给的抛物线方程可知,这条抛物线较平坦,即使控制冲模X轴每次移动距离为2.7mm、也不会发生留下小尖凸情况.

3编制数控冲切程序

根据以上计算出来的每个冲模坐标值(X1,Y1>编制一个专用程序,就可让数控冲床执行冲切任务.

具体程序如下:

G92X1830. Y1525. (冲床加工范围)

G93X40. Y100 (抛物线原点位置)

G90X0 Y-20.15 T246(首冲点.G90为定位指令)

G90X2.74 Y-20.15

G90X5.49 Y-20.14(保留小数点后有效数字两位)

G90X757.97 Y209.92

G90X760.29 Y211.33

G90X760.49 Y211.45

G72G90XOYO

G661328.J90,P110.4Ql0.1D - 0.4T237}切边令

Gl2G90XOY328.

G661750.JO.P100.4Q8.1D-0.3T201

G72G90X750.Y328*

G661100.J-90.P50.3Q5.1D -0.4T246

三、结束语

通过这次冲切抛物线零件的实践,可以得出一个结论,任意曲线都可在数控冲床上冲切,只要编制一个通用程序,计算出冲模每次冲切的坐标值,再编制一个数控专用程序就行了,

通用程序如下:

10 LET R= 20.15(模子半径)

20 DX=2.7

30 ML-2.8 (冲模移动间距)

40 FOR X=O TO A STEP l(O~A零件加工范围)

50 Y=f(x) (曲线方程)

60 Xi=f-(X) 冲模坐标函数

70 Yl=rz(x)

80 PRINT"X-’;X,.X1=’;X1,.Y1=’:Y1,

90 IFX> -A GOT0 200

100 X=X+DX-l

11O Xi=fIl(X+I) (冲模X轴坐标增量)

120 Yz=fzz(X+1)

130 1= SQR((z-X1)f 2+(Y2-Y1)t2)

140 IF L< ML GOT0 170

150 X;X-O.1

160 GOT0 110

170 PRJNT。L’;L

180 IF X>A-I THEN X=A-1

190 NEXT X

200 STOP